IT Блог thinkit.ru Ремонтируем неразборный кулер ноутбука

Статья о том, как заставить ноутбук не шуметь кулерами.

А еще о том, как починить вентилятор ноутбука даже если он кажется неремонтопригодным.

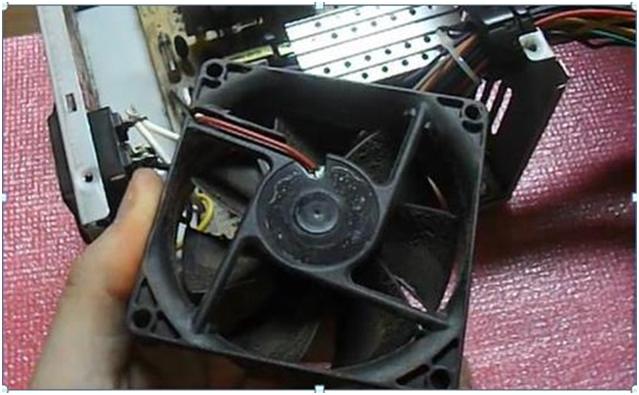

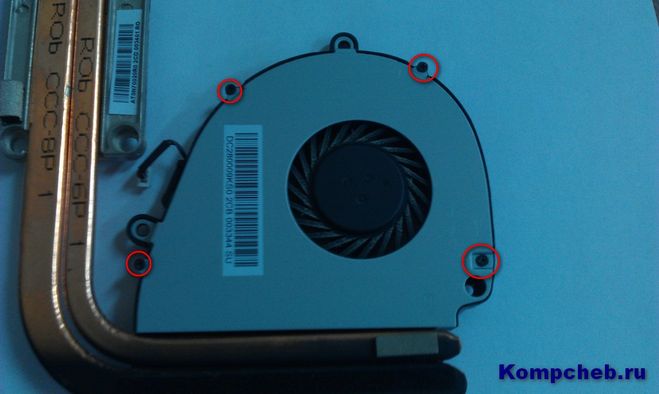

В прошлый раз я рассказал о том, как разобрать этот ноут и как почистить от пыли его систему охлаждения. Не касался я только лишь вопроса профилактики самого кулера. И вот почему – многие производители ноутбков считают что вентиляторы в этих самых ноутбуков не должны ремонтироваться, а должны просто меняться на новые. А что делать, если СЦ говорит, что кулер будет ехать пару-тройку месяцев? Жить без ноута или мучаться от дребезга и визга вентилятора? Нафиг! – если есть руки, немного отверток и смазка, то этот ужас можно победить 🙂

Итак поехали (вам не надоело, что в каждой моей статье есть это «итак»? (-: )!

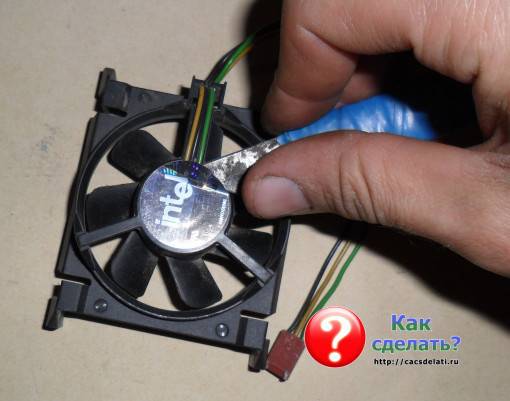

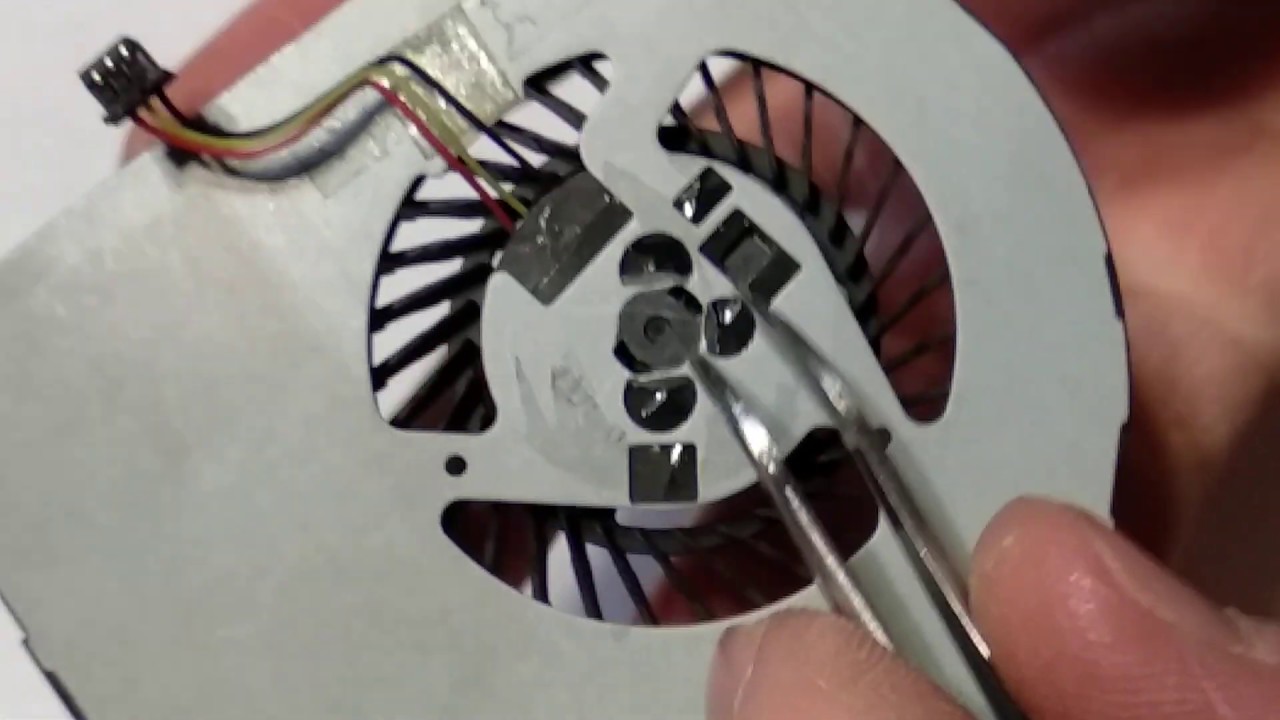

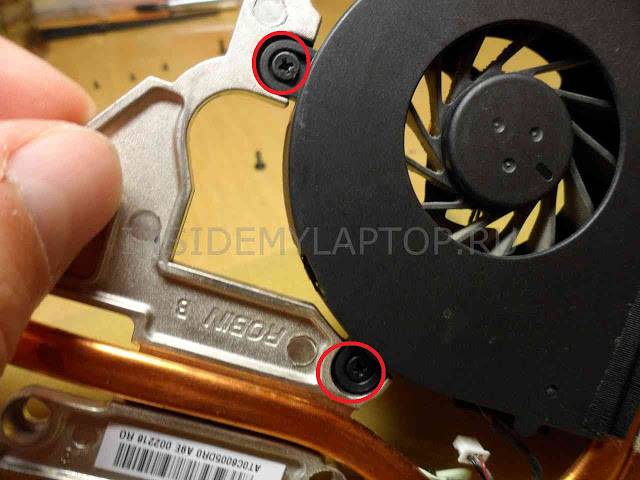

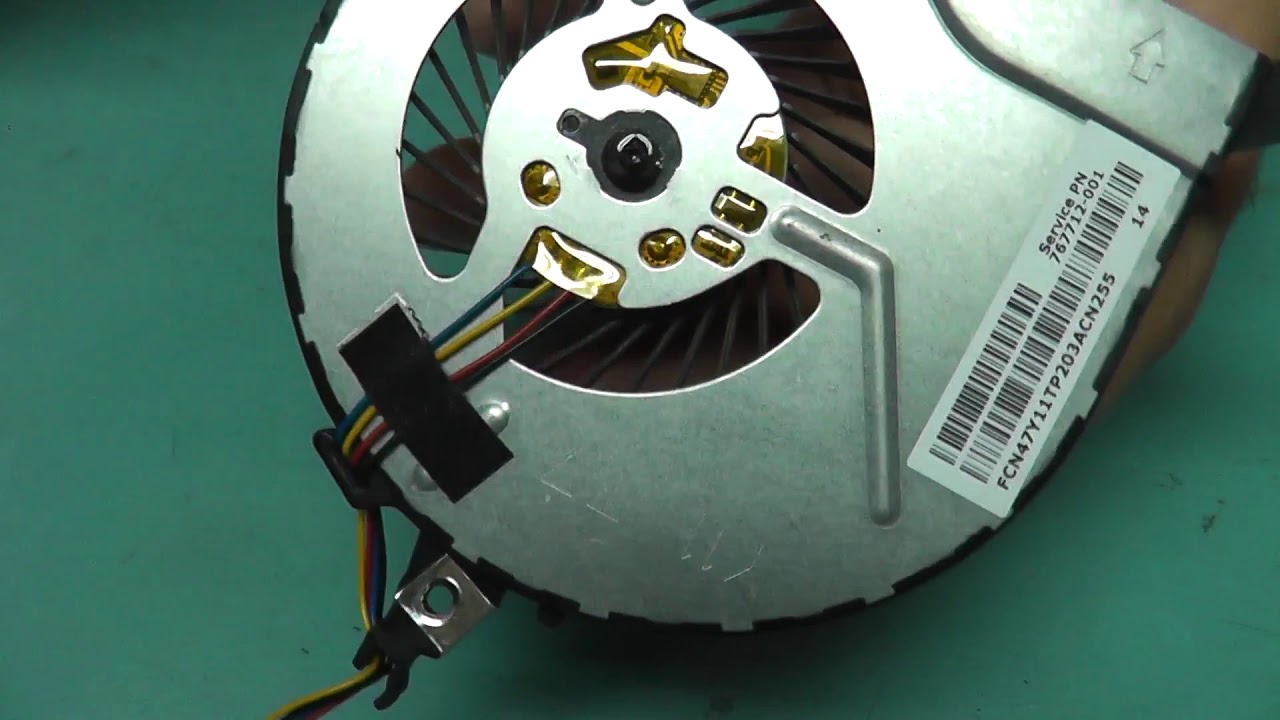

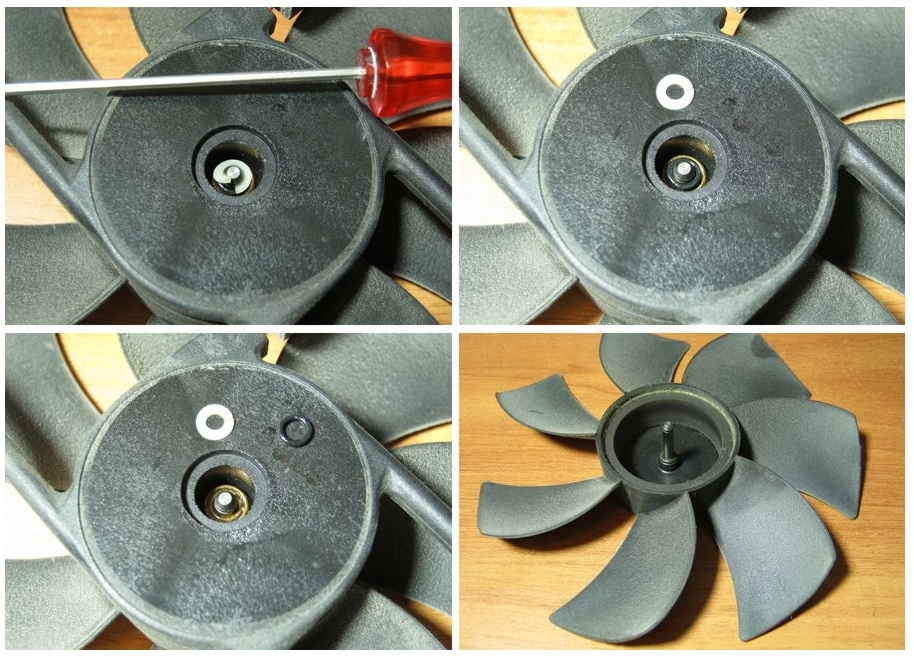

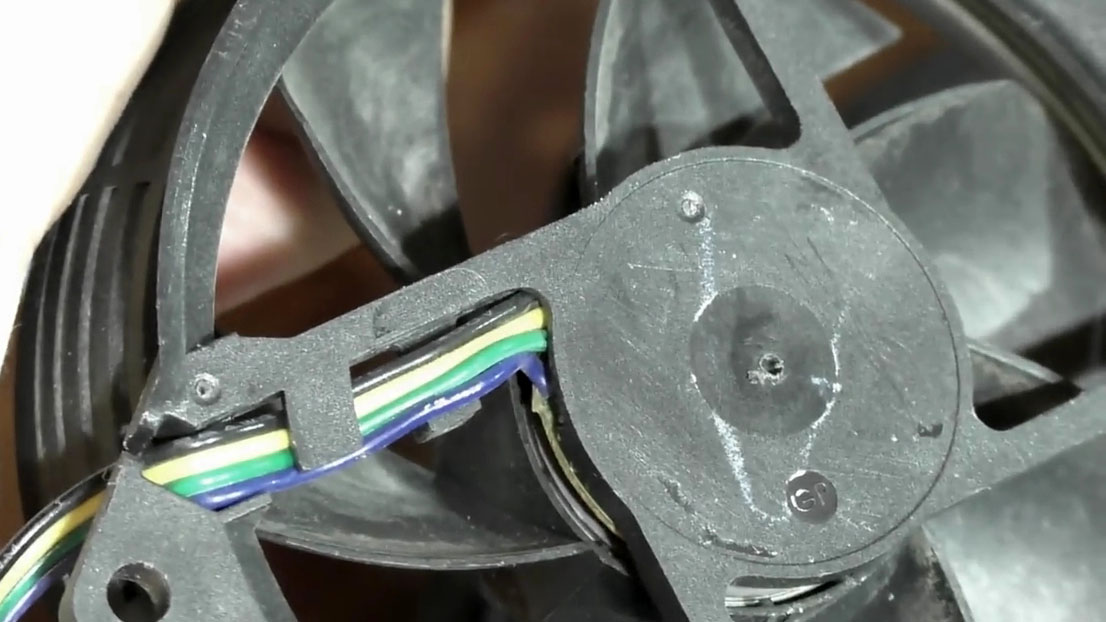

Для начала добираемся до самого кулера (см. предыдущую статью), сдираем с кулера наклейку, чтоб капнуть масла на подшипник и…. обламываемся 🙂 Никакой дырки нет. Видите эту медяху прям в центре кулера – это крепление внутренностей (обвязка мотора, индуктор и

сглаживающие конденсаторы, поставленные на выходах драйверов обмоток), но нифига не подшипник.

предыдущую статью), сдираем с кулера наклейку, чтоб капнуть масла на подшипник и…. обламываемся 🙂 Никакой дырки нет. Видите эту медяху прям в центре кулера – это крепление внутренностей (обвязка мотора, индуктор и

сглаживающие конденсаторы, поставленные на выходах драйверов обмоток), но нифига не подшипник.

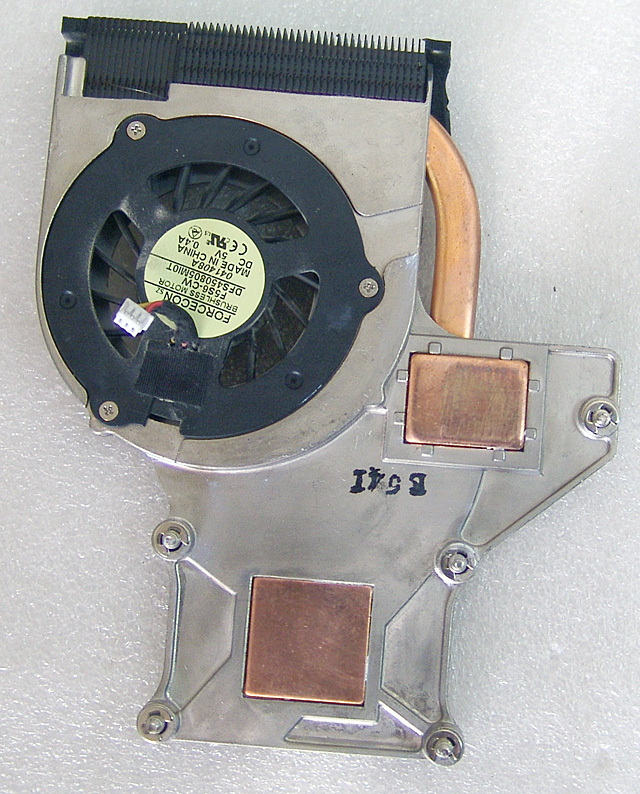

Поогорчавшись немножко снимаем полностью весь блок охдажления. Убеждаемся в том, что просто так кулен нам достать – он в дырку сверху не пролазиет 🙂 И вообще, дырка сверху не для этого – она для забора вентилятором воздуха.

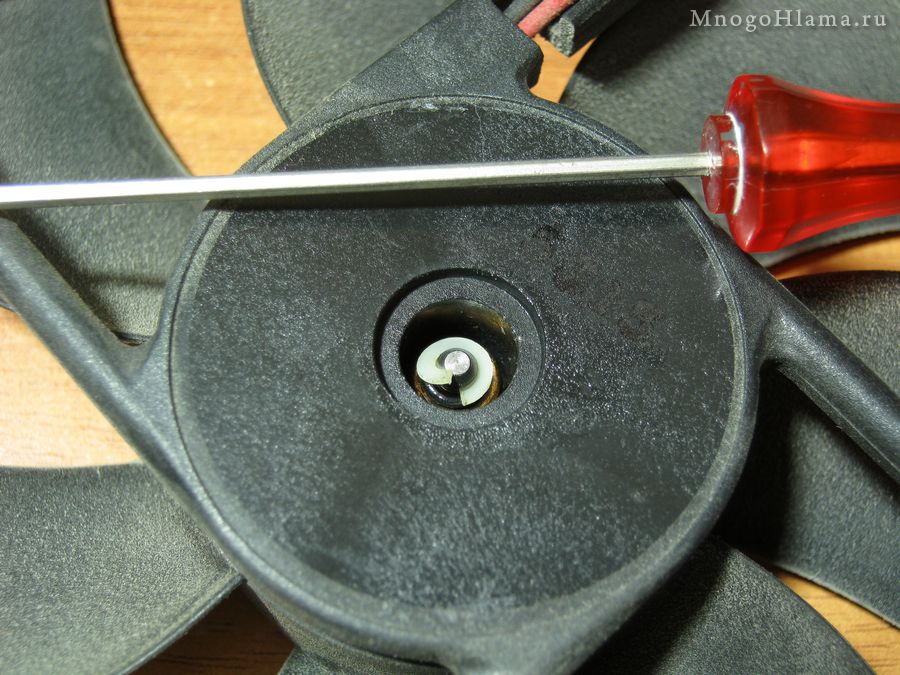

Придется расковыривать… Для этого сложного а варварского процесса нам понадобится шлицевая отверточка.

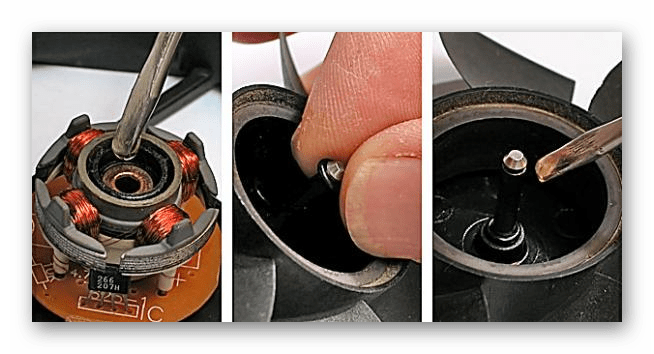

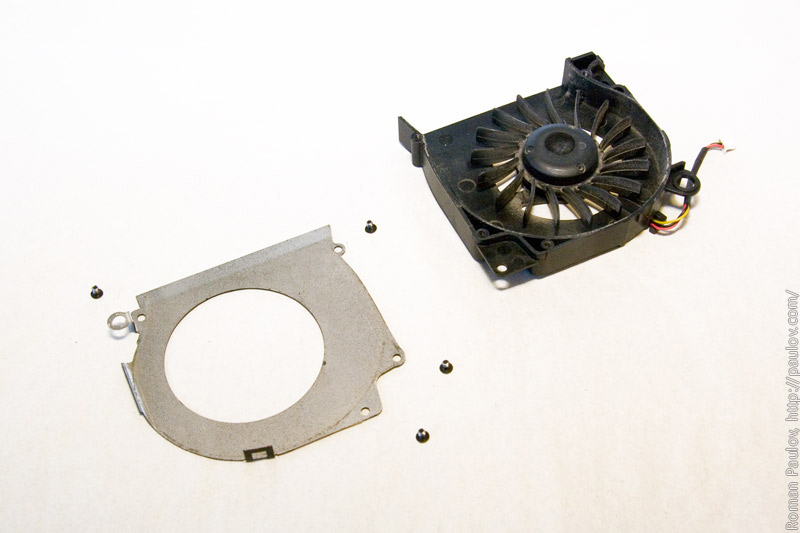

После того, как справились с крышкой, можно просто потянуть за кулер и снять крыльчатку со штоком:

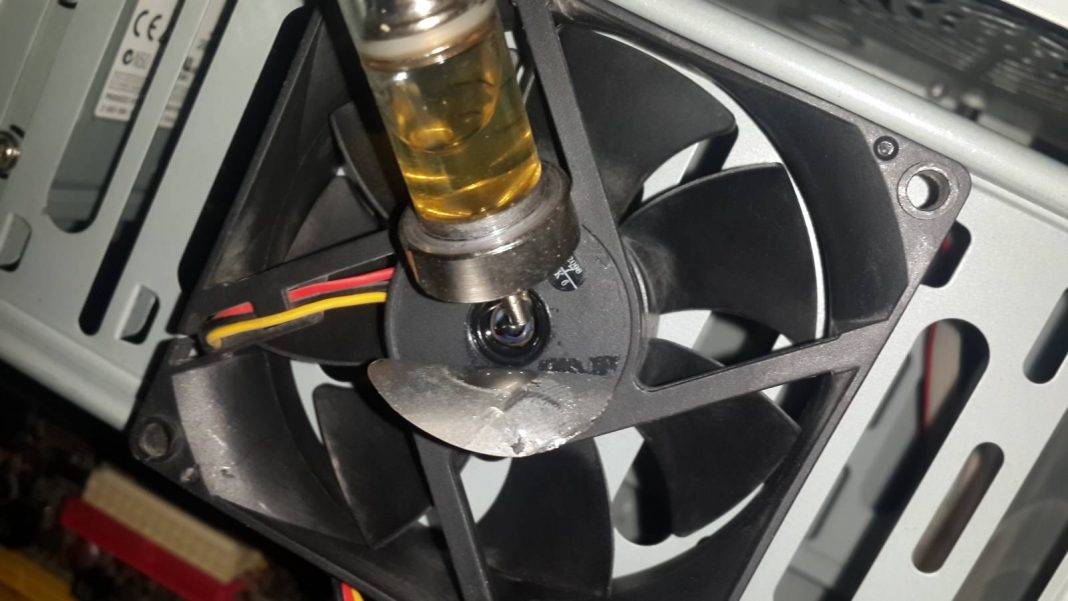

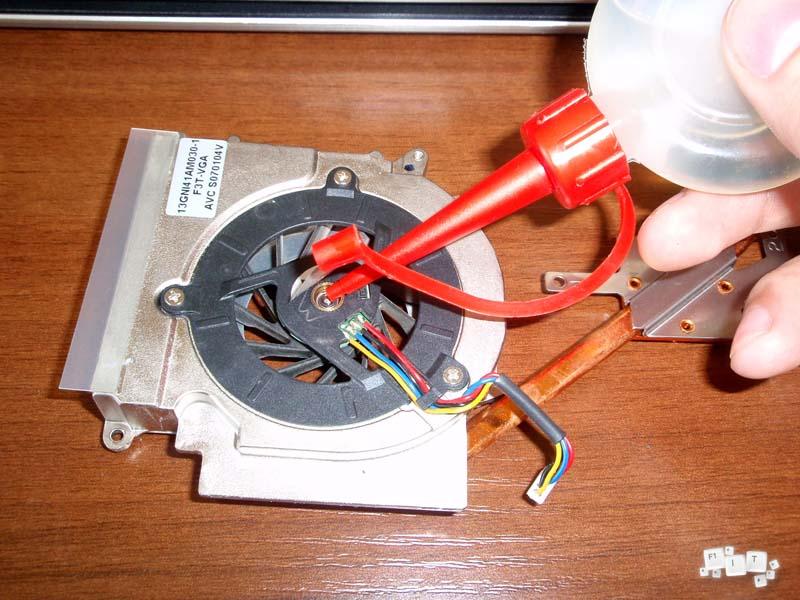

Ну а потом все просто – берем не очень жидкую смазку (у меня специальная — особо чистая и электронепроводящая) типа солидола, и смазываем шток:

Ну и после этого собираем все обратно.

На всякий случай после того как все собрал, я погонял минут 40 ноутбук на эвересте (тест стабильности системы), чтоб убедиться в том что все действительно хорошо.

Смазка необслуживаемого компьютерного кулера

У старых компьютеров шумность работы возрастает, что связано со скрежетом подшипника кулера. Это элементарная проблема, которая решается без его замены обычной смазкой – что я и сделаю.

Требуемый инвентарь

Для работы потребуется:

- силиконовая смазка;

- крестовая отвертка;

- сверло 1 мм;

- медицинский шприц с иголкой.

Что касается силиконовой смазки для компьютерных вентиляторов, то обычно она продается в маленьких бутылочках, таких как капли от насморка. Если не заниматься ремонтом техники профессионально, то лучше ее покупать в менее объемной таре. В магазинах, где продаются компьютерные запчасти, зачастую смазку можно приобрести прямо в шприце.

Если специализированная силиконовая смазка — это слишком дорого или ее просто негде достать, можно применять обыкновенное масло для швейных машин и замочных скважин. Его нужно добавлять всего каплю.

Как смазывать кулер

Кулер нужно снять из системного блока. Из инструмента потребуется только отвертка. Помимо смазки параллельно лучше очистить радиатор чипсета, и желательно поменять на нем термопасту.

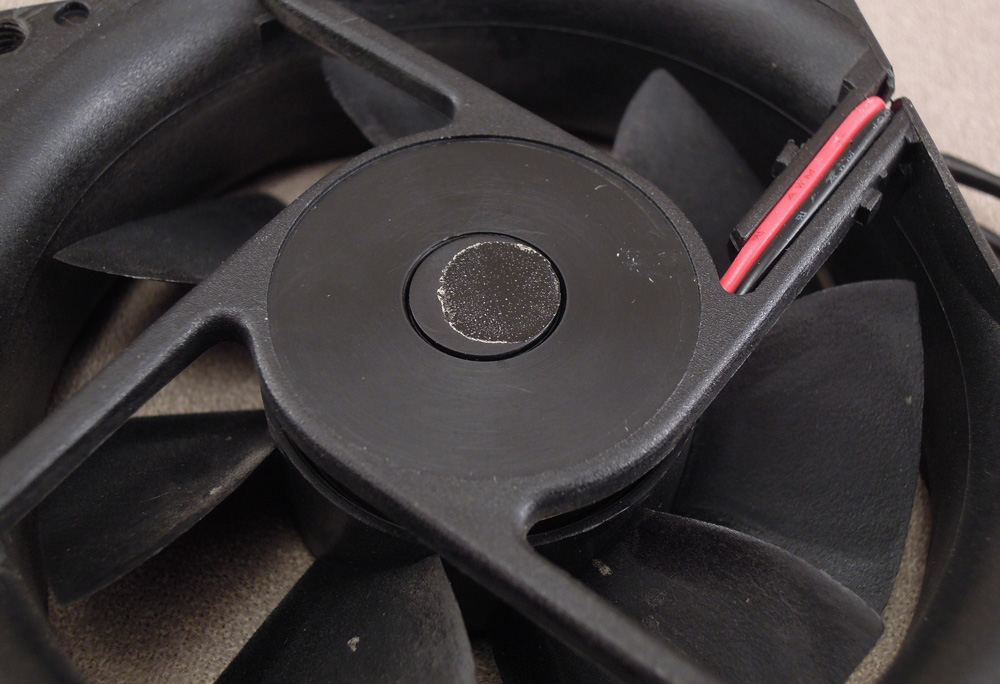

Что касается непосредственно самого кулера, то на его тыльной части, где диффузор захватывает воздух, имеется круглая наклейка. Если ее снять, то в большинстве моделей можно увидеть ревизионное отверстие для ручной смазки. В моем случае его нет.

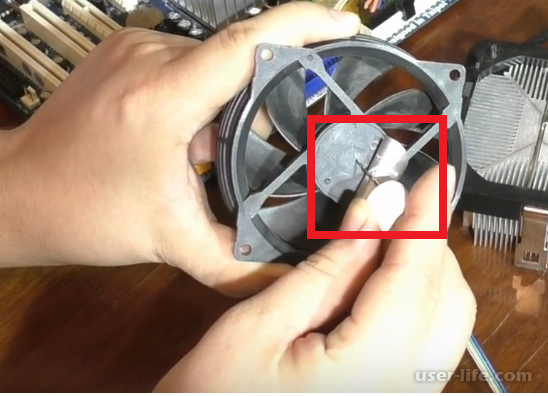

В этом случае нужны крайние меры. Я беру обыкновенное сверло по металлу диаметром 1 мм.

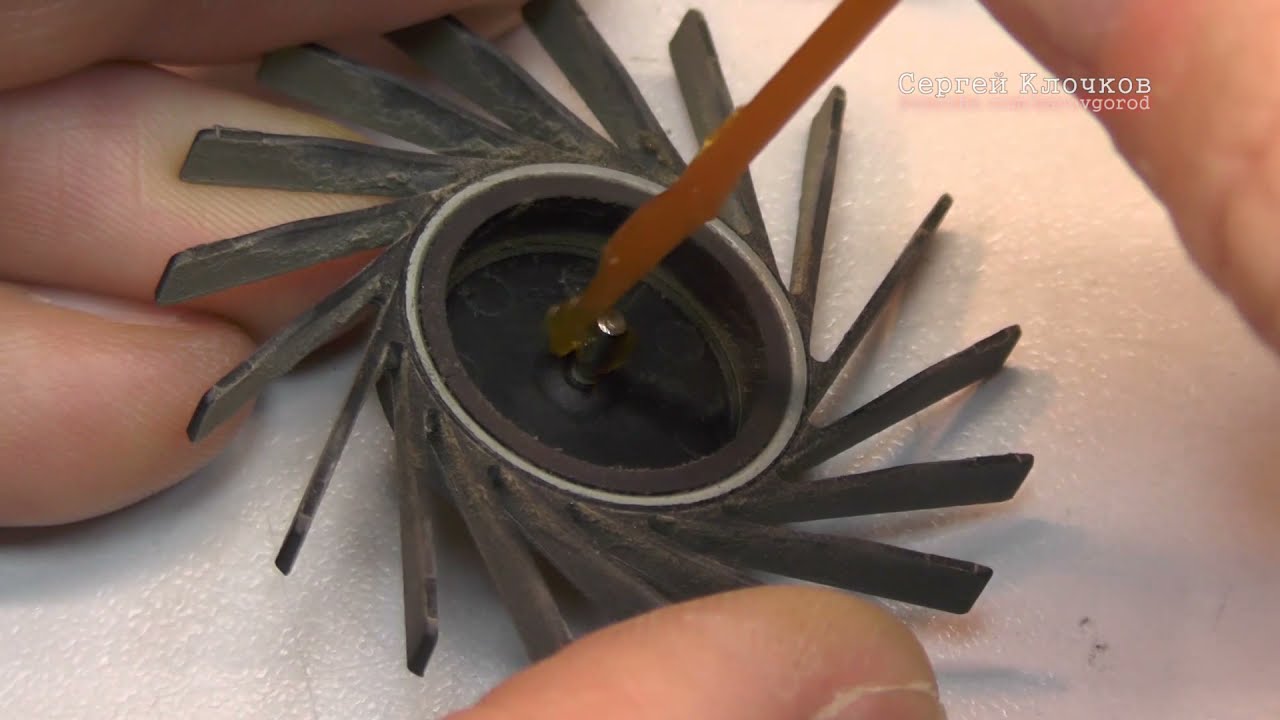

Для удобства соорудил простейший зажим, поскольку у меня нет миниатюрной цанги, которой пользуются моделисты при сборке копий кораблей и самолетов. Сверлом прорезаю миниатюрное отверстие прямо по центру крышки, где была наклейка. Нужно работать аккуратно, чтобы стружка не попала внутрь.

Для удобства соорудил простейший зажим, поскольку у меня нет миниатюрной цанги, которой пользуются моделисты при сборке копий кораблей и самолетов. Сверлом прорезаю миниатюрное отверстие прямо по центру крышки, где была наклейка. Нужно работать аккуратно, чтобы стружка не попала внутрь.Далее просто заливаю несколько капель силиконовой смазки в отверстие и прокручиваю крыльчатку, для равномерной смазки подшипника.

Чтобы масло не разливалась наклейку нужно приклеить обратно, закрыв отверстие. Если она больше не клеится, вместо нее можно применить изоленту или скотч.

Сделав все правильно, если при сверлении отверстия внутрь не попала стружка или крупинки пыли, то шум уйдет, как и разогрев электромотора кулера, поскольку уменьшится трение и сопротивление. После этого о скрежете можно забыть, как минимум на несколько лет.

Смотрите видео

Как разобрать неразборный кулер видеокарты.

Обязательно нужно было 1 января загудеть кулеру от видеокарты. Как разобрать неразборный кулер видеокарты. Обязательно нужно было 1 января загудеть кулеру от видеокарты. — Умные вопросы

ну не раньше и не Позже обязательно 1-го

Обязательно нужно было 1 января загудеть кулеру от видеокарты. Как разобрать неразборный кулер видеокарты. Обязательно нужно было 1 января загудеть кулеру от видеокарты. — Умные вопросы

ну не раньше и не Позже обязательно 1-гоСколько интересно стоит новый?

видео уже посморела. может наш народ умне буржуйского ютуба. 4 годов назад от MaggiLow

1 ответ

Ремонт кулера видеокарты и обычного не отличаются Вот последовательность Надо снять его с видеокарты. Снять наклейку — Рис 2 наверху Сверху или снизу — под наклейкой надо выковырнуть крышечку. Рис 3 наверху Положите его дырочкой кверху, капните каплю масла. Подключите (не привинчивая) к видеокарте и включите комп на минуту, чтобы масло вошло в подшипник кулера. Гудение почти сразу же прекратится. После этого закройте крышку. Если это невозможно (например вы испортили е при вытаскивании) просто заклейте отверстие скотчем или бумажкой кулера, чтобы внутрь не попала пыль. Соберите и все

4 годов назад

от

марина магнеева

После этого закройте крышку. Если это невозможно (например вы испортили е при вытаскивании) просто заклейте отверстие скотчем или бумажкой кулера, чтобы внутрь не попала пыль. Соберите и все

4 годов назад

от

марина магнееваСвязанные вопросы

1 ответ

2 годов назад от Елена Госсен (Пухова)2 ответов

3 годов назад от Москва, Кремль1 ответ

9 годов назад от Valentina ValinaКак разобрать и смазать кулер процессора, видеокарты и блока питания компьютера

Увеличение акустического шума, исходящего из системного блок компьютера обычно связано с нарушением работы вентиляторов (кулеров) охлаждения процессора, видеокарты или установленных в корпусе системного блока.

Сначала шум появляется в момент включения компьютера и через пару минут исчезает. Шум пропадает, так как смазка на оси крыльчатки от ее вращения разогревается, делается более жидкой и проникает в подшипник. Но со временем шум становится постоянным, так как вся смазка израсходовалась. Если появился шум, необходимо срочно смазать подшипник кулера, иначе он износится и придется заменять кулер новым.

Сначала шум появляется в момент включения компьютера и через пару минут исчезает. Шум пропадает, так как смазка на оси крыльчатки от ее вращения разогревается, делается более жидкой и проникает в подшипник. Но со временем шум становится постоянным, так как вся смазка израсходовалась. Если появился шум, необходимо срочно смазать подшипник кулера, иначе он износится и придется заменять кулер новым.Смазывать подшипники кулера нужно машинным маслом. Пробуя разные смазочные материалы, опытным путем я нашел лучшую для подшипников кулеров смазку заводского или самостоятельного приготовления. Если нет под рукой никакого масла, то сгодится пара капель моторного масла, взятая со щупа проверки уровня масла в двигателе автомобиля.

Смазка подшипников качения (шариковые) и скольжения кулера не всегда приводит к успеху, если шум идет из-за физического износа оси, втулки, обоймы и шариков. В этом случае добиться положительного результата получится только на короткое время. Если же кулер шумит или медленно вращается (кстати, одна из причин замедления быстродействия компьютера и зависания в целом в результате перегрева процессора) из-за высыхания или запустения смазки, то новая смазка продлит срок эксплуатации кулера, как минимум вдвое.

Как выбрать смазку для кулера?

Для кулеров необходимо использовать инертную кремний-органику, то есть силиконовую смазку или смесь силикон + тефлон.

Самый оптимальный вариант – использовать силиконовую смазку от производителя. Она служит около 4-5 лет, а потом высыхает.

Фирменная смазка MX-4 в шприце

Если такой смазки в наличии нет, подойдёт Литол-24. Это тугоплавкая смазка, которая не боится нагрева.

Третий вариант – солидол. Принцип действий, тот же.

Синтетическое или полусинтетическое машинное масло при любой температуре создаёт поверхностную плёнку. В результате и шума меньше и износа почти нет. Обычно у автомобилистов в гараже есть остатки в канистрах. Но использовать её лучше всего вместе с Литолом-24.

WD-40, хорошо подойдёт для смазывания неразборных кулеров. Трубочку, присоединённую к баллончику удобно вводить в зазор между корпусом и крыльчаткой. Придерживайтесь следующих правил:

- Вводите трубочку как можно глубже, чтобы смазка (хотя бы частично) проникла в подшипники, а не распылилась бы вся в зазоре.

- При вводе через зазор между крыльчаткой и корпусом не прикладывайте больших усилий, чтобы не повредить детали.

- Если после указанной процедуры проблемы останутся (шум, «клин»), повторите процесс.

Как правильно поставить деталь

Устройство монтируется в специальный слот, называемый сокетом. Его сложно спутать с каким‐либо другим разъемом: больше ничего подобного на материнке не расположено. У разных модификаций камней, как и у разных брендов, сокеты могут быть разными. Intel сегодня чаще всего использует сокет 1151, AMD – AM4 и иногда еще AM3+.

Учитывайте, что деталь не всегда подходит под конкретный сокет: не совпадает количество и расположение ножек, а также расположение локеров. Это – специальные замки, которые не дают установить деталь неправильно.

Обычно у АМД это небольшой треугольный вырез в верхнем углу, а у Интел пара полукруглых пазов на верхнем торце. При совпадении сокета и процессора, последний устанавливается без видимых усилий.

Часто на материнской плате, слот прикрыт специальной пластиковой заглушкой. Перед ее извлечением нужно потянуть вверх рычажок, который приводит в действие фиксирующую рамку. Это же нужно выполнять и в случае, если заглушка отсутствует.

Перед установкой камня, проверьте состояние ножек: все они должны располагаться перпендикулярно его поверхности и параллельно друг другу.

Также обратите внимание на состояние усиков на материнской плате, которые предназначены для подключения питания кулера.

Вставлять деталь следует аккуратно, не повредив ножки, так чтобы они встали строго в отведенные места и пазы совпали. После этого следует зафиксировать деталь рамкой, опустив рычажок и отведя его за защелку.

Виды подшипников

Прежде чем приступать к разборке и смазке, желательно знать тип подшипника, который используется в вашем кулере. Это влияет на выбор масла и способ смазывания.

В вентиляторах бытовой и компьютерной техники используются подшипники:

- Скольжения (sleeve bearing) — наиболее распространенный и самый простой вид, который состоит из втулки с вращающимся валом.

Втулка покрыта антифрикционным материалом. Для их смазки годится WD-40.

Втулка покрыта антифрикционным материалом. Для их смазки годится WD-40. - Скольжения с винтовой нарезкой (rifle bearing, Z-Axis bearing) — имеет специфические нарезки на втулке оси, которые осуществляют рециркуляцию смазки.

- Гидродинамические (FDB bearing) — модернизированный подшипник скольжения, где вращение вала осуществляется в слое жидкого вещества, которая удерживается внутри втулки за счёт создающейся при работе разницы в давлении

- Качения (ball bearing, ceramic bearing) состоит из двух колец (шариков), тел качения и сепаратора. В качестве материала, может использоваться керамика. Для подшипников качения применяется консистентная смазка (силиконовая).

- Масляного давления (SSO) — улучшенный гидродинамический подшипник. Отличительной особенностью является большое количество жидкости (смазки) Для уменьшения износа вал центрируется установленным в основание постоянным магнитом

- Самосмазывающийся подшипник скольжения (LDP) — улучшенный подшипник скольжения.

Есть защита от пыли, соответствующая IP6X, и специальный слот для восстановленного масла, которые увеличивают срок службы вентилятора.

Есть защита от пыли, соответствующая IP6X, и специальный слот для восстановленного масла, которые увеличивают срок службы вентилятора. - Подшипник с полиоксиметиленом (POM Bearing) — модернизированный подшипник скольжения. Для увеличения срока эксплуатации, вал покрыт полиоксиметиленом, обладающим небольшим коэффициентом трения скольжения.

В статье будет рассмотрена смазка кулеров с подшипниками первого и четвёртого типа: скольжения и качения.

Зачем нужно чистить все кулеры и когда это делать

Вентиляторы в системном блоке, как процессорные, так и корпусные, являются частью системы охлаждения. От эффективности их работы зависит циркуляция воздуха внутри корпуса и, соответственно, насколько хорошо будет охлаждаться компьютер. Перегрев же чреват выходом из строя дорогостоящих компонентов.

Крыльчатка весит немного, поэтому даже тонкий слой пыли создает дополнительную нагрузку — в первую очередь, на ось и подшипник. При систематическом перегрузе рабочий ресурс вентилятора снижается, и он быстрее выйдет из строя.

Кроме того, при повышенной нагрузке любой вентилятор и шумит сильнее. Самый простой способ определить, что пора чистить крыльчатки — когда компьютер или ноутбук начинает шуметь сильнее, чем обычно.

Как снять вентилятор?

При снятии процессорного кулера соблюдайте аккуратность, чтобы не повредить чип и окружающие элементы. Вентиляторы крепятся двумя способами: при помощи замков либо на болтах. Также существуют несъёмные.

Если кулер закреплён к радиатору защёлками, просто отогните из и вытащите из замков. Затем отсоедините питание от материнской платы. С болтами аналогично – открутите их отвёрткой и снимите вентилятор.

При несъёмной конструкции можно провести только поверхностную очистку.

Чтобы снять вентилятор с блока питания, открутите БП от корпуса, отсоедините все провода. Затем открутите крышку и извлеките кулер. Запомните, как стоит вентилятор, чтобы по окончании процедуры поставить его в исходное положение. В некоторых БП провод питания невозможно отсоединить, потому что он припаян к плате — в этом случае придётся работать в стеснённых условиях.

На блоке питания бывают вентиляторы размером 120 и 80 мм, шумят обычно маленькие

Для того, чтобы снять кулер с видеокарты, извлеките её из слота материнской платы. Затем тонкой отвёрткой открутите болты системы охлаждения. В зависимости от модели видеокарты, кулер может быть встроен в радиатор или крепиться на отдельные болты. Вам нужен только сам вентилятор.

Пошаговый алгоритм отсоединения кулера видеокарты

Как правильно установить процессор

Процессор устанавливается в специальное гнездо платы – соккет. Перед тем, как установить процессор на материнскую плату, освободите сокет от креплений. На Intel и AMD это делает по-разному. Но суть в том, что гнездо для процессора оказалось в полной и лёгкой доступности. Данные действия следует делать аккуратно, без применения излишней силы.

На самом процессоре, и на его сокете в плате есть специальные ключи – обозначения и пазы. Благодаря им у вас никак не получится поставить процессор не так, как надо. Перед тем, как правильно установить процессор, необходимо его сориентировать так, чтобы все ключи совпадали с сокетом.

Перед тем, как правильно установить процессор, необходимо его сориентировать так, чтобы все ключи совпадали с сокетом.

После этого следует аккуратно опустить его на сокет, и тогда, если вы правильно сориентировали процессор, он сам войдёт в гнездо. Здесь категорически запрещено применять силу, так как можно погнуть ножки контактов. Это приведёт к длительному и кропотливому их выпрямлению.

После того, как установка процессора на компьютер произведена, необходимо закрепить его теми же креплениями, от которых мы вначале освобождали сокет. Избегайте сильных давлений, и добейтесь прочного закрепления.

Как разобрать кулер?

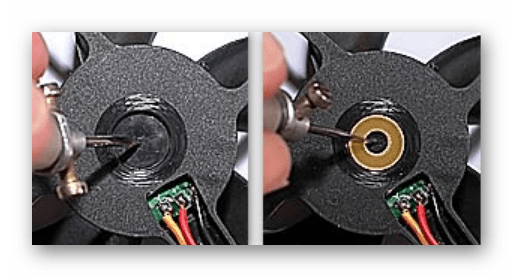

Проделав эти не сложные действия, приступайте непосредственно к разборке самого вентилятора:

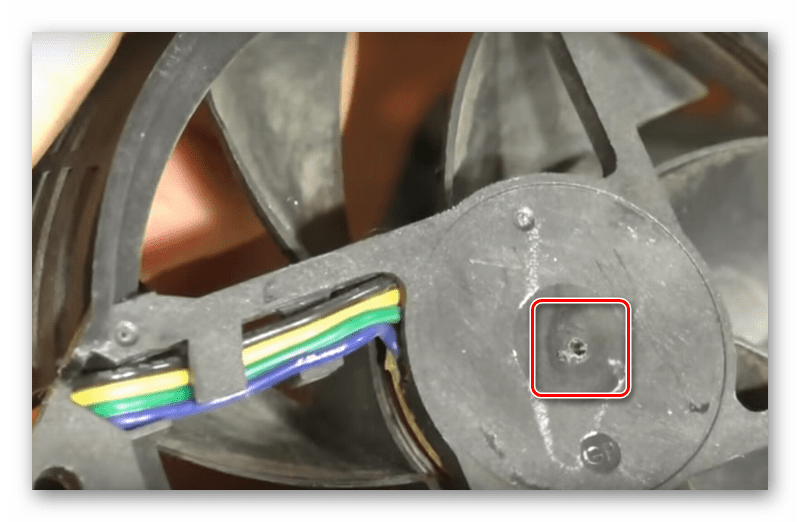

- Со стороны, где находятся провода отклейте этикетку.

- Острым предметом подденьте резиновую пробку и снимите её.

- Снимите стопорное кольцо, с прорезью на одной из сторон. Для этого кончик ножа или тонкой отвёртки, вставьте в прорезь и поверните на 90° чтобы оно раздвинулось и приподнимите кольцо.

- Уберите уплотнительное резиновое кольцо, обрамляющее стержень.

- Отсоедините крыльчатку от рамки вентилятора.

- Дальше можно чистить и смазывать.

Снимаем наклейку и вытаскиваем стопорное кольцо

Следом за стопорным кольцом вытаскиваем уплотнительное резиновое и разъединяем части кулера

Особенности замены процессора на ноутбуке

Последовательность действий при смене ЦП у ноутбука, в целом, повторяет аналогичную процедуру при смене ЦП на стационарном ПК, однако, имеет некоторые особенности.

В первую очередь это касается существенных ограничений по возможности выбора нового ЦП, т.к. партии мобильных процессоров не имеют и десятой доли того разнообразия, которое есть у обычных процессоров.

Кроме того, в ноутбуке все его комплектующие подобраны таким образом, чтобы быть настроенными на оптимальную работу друг с другом и какие-то замены комплектующих вообще не предусмотрены. Например, в корпусе ноутбука может просто не хватить места для установки более мощной системы охлаждения, установка которой потребуется, если поменять процессор.

Также при замене ЦП в ноуте следует полностью отключить питание системы, не только отсоединив его от сети, но и вынув из него аккумулятор.

Как смазать кулер?

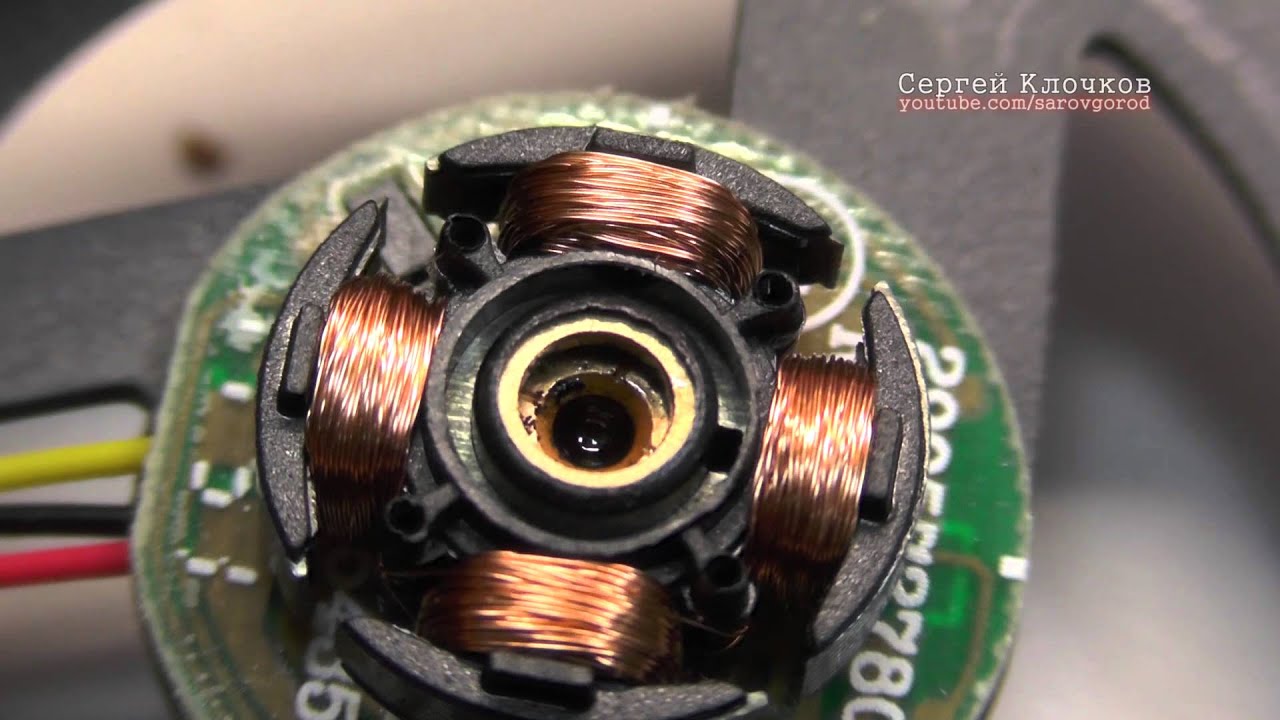

Для начала удалите грязь и старую смазку салфеткой или ватными палочками. Предварительно смочите их в спирте или любом растворителе. Тонким слоем нанесите новую смазку на трущиеся части подшипника.

Сверху — удаление грязи, снизу — смазка

Подшипник качения на корпусе обозначается словом BALL. Такой подшипник можно разобрать тонкой иглой. На нём также есть стопорное кольцо, которое фиксирует крышку, закрывающую шарики. Открыв эту крышку осматриваем состояние смазки и при необходимости добавляем её.

Без разборки

Чтобы смазать кулер без разборки, снимите его с компьютера, отклейте верхнюю наклейку и вытащите защитную накладку. Потом аккуратно оттяните вверх лопасти и в образовавшийся зазор капните из пипетки или шприца пару капель масла. Затем повращайте руками лопасти, чтобы смазка разошлась, и повторите операцию.

Что нам понадобится?

В работе потребуются несколько инструментов:

для откручивания винтиков, которые держат процессор и другие внутренние компоненты. Ее размер должен совпадать с крепежами. Если отвертка соскочет, то повредит материнскую плату.

Термопаста

нужна для улучшения теплопроводящих свойств. Она отводит тепло к кулеру и не допускает перегрева системы. Какую термопасту выбрать, подскажет следующая наша статья.

нужны для очистки внутренних компонентов от пыли и грязи.

для того, чтобы поддеть крышку ноутбука и снять её, не нанеся ущерб лэптопу в виде царапин и сколов. Также она может потребоваться для удаления старой термопасты.

Чистка кулера видеокарты

Если на вашем компьютере установлен мощный графический ускоритель, в нем используется как минимум один вентилятор. В Бюджетных моделях их нет: охлаждается деталь благодаря радиатору с «ветвистыми» ребрами жесткости.

В Бюджетных моделях их нет: охлаждается деталь благодаря радиатору с «ветвистыми» ребрами жесткости.

Чтобы почистить такой кулер, нужно демонтировать графический адаптер. Для этого отключите его питание от БП, выкрутите винт, фиксирующий крепление на шасси, и аккуратно достаньте деталь из порта PCI‑E.

Почти на всех видеокартах печатная плата в нижней части прикрыта пластиковой декоративной панелью, откуда торчит вентилятор или 2–3. Чтобы их почистить, нужно демонтировать эту панель. Для этого достаточно открутить пару винтов, которыми она крепится к корпусу графического адаптера.

Первый шаг

Как установить процессор на материнскую плату? Делать это несложно, но необходимо быть внимательным. Самое главное — выбрать правильный формат чипа. Пользователю придется внимательно разобраться со всеми возможными вариантами и изучить необходимую информацию.

На что стоит обратить внимание? Обычно пользователь при сборке ПК выбирает процессор и видеокарту, а после уже подбирает материнскую плату. Выбирая чип, следует обращать внимание не только на количество ядер и частоту работы, но и на сокет. Наиболее популярным у Intel является Socket 1151.

Выбирая чип, следует обращать внимание не только на количество ядер и частоту работы, но и на сокет. Наиболее популярным у Intel является Socket 1151.

Как установить процессор на материнскую плату? После определения сокета нужно подобрать такой же на системной платформе. Если система основывается на 1151, значит нужно выбрать соответствующий разъем на плате.

Первый шаг

Как установить процессор на материнскую плату? Делать это несложно, но необходимо быть внимательным. Самое главное — выбрать правильный формат чипа. Пользователю придется внимательно разобраться со всеми возможными вариантами и изучить необходимую информацию.

На что стоит обратить внимание? Обычно пользователь при сборке ПК выбирает процессор и видеокарту, а после уже подбирает материнскую плату. Выбирая чип, следует обращать внимание не только на количество ядер и частоту работы, но и на сокет. Наиболее популярным у Intel является Socket 1151.

Как установить процессор на материнскую плату? После определения сокета нужно подобрать такой же на системной платформе. Если система основывается на 1151, значит нужно выбрать соответствующий разъем на плате.

Если система основывается на 1151, значит нужно выбрать соответствующий разъем на плате.

какие они снаружи и внутри — Ремонтируем неразборный кулер ноутбука

Статья о том, как заставить ноутбук не шуметь кулерами.

А еще о том, как починить вентилятор ноутбука даже если он кажется неремонтопригодным.

Эта статья является продолжением моей же статьи Как разобрать ноутбук ToshibaВ прошлый раз я рассказал о том, как разобрать этот ноут и как почистить от пыли его систему охлаждения. Не касался я только лишь вопроса профилактики самого кулера. И вот почему – многие производители ноутбков считают что вентиляторы в этих самых ноутбуков не должны ремонтироваться, а должны просто меняться на новые. А что делать, если СЦ говорит, что кулер будет ехать пару-тройку месяцев? Жить без ноута или мучаться от дребезга и визга вентилятора? Нафиг! – если есть руки, немного отверток и смазка, то этот ужас можно победить 🙂

Для начала добираемся до самого кулера (см. предыдущую статью), сдираем с кулера наклейку, чтоб капнуть масла на подшипник и…. обламываемся 🙂 Никакой дырки нет. Видите эту медяху прям в центре кулера – это крепление внутренностей (обвязка мотора, индуктор и сглаживающие конденсаторы, поставленные на выходах драйверов обмоток), но нифига не подшипник.

предыдущую статью), сдираем с кулера наклейку, чтоб капнуть масла на подшипник и…. обламываемся 🙂 Никакой дырки нет. Видите эту медяху прям в центре кулера – это крепление внутренностей (обвязка мотора, индуктор и сглаживающие конденсаторы, поставленные на выходах драйверов обмоток), но нифига не подшипник.

Поогорчавшись немножко снимаем полностью весь блок охлаждения. Убеждаемся в том, что просто так кулер нам достать – он в дырку сверху не пролазит 🙂 И вообще, дырка сверху не для этого – она для забора вентилятором воздуха.

Придется расковыривать… Для этого сложного варварского процесса нам понадобится шлицевая отверточка.

На тошибе все просто – там развальцованые заклепочки, которые легко выгибаются, а при сборке загибаются обратно.

После того, как справились с крышкой, можно просто потянуть за кулер и снять крыльчатку со штоком:

Ну а потом все просто – берем не очень жидкую смазку (у меня специальная — особо чистая и электронепроводящая) типа солидола, и смазываем шток:

Ну и после этого собираем все обратно.

На всякий случай после того как все собрал, я погонял минут 40 ноутбук на эвересте (тест стабильности системы), чтоб убедиться в том что все действительно хорошо.

Температура нагрева не изменилась (55-60 градусов), а вот ужасные звуки издаваемые кулером ноутбука больше не слышны.

Статья с дружественного сайта thinkit.ru

2. Монтаж | Техническое обслуживание | Услуги

Способ установки подшипников качения сильно влияет на их точность, срок службы и производительность, поэтому их установка заслуживает особого внимания. Их характеристики следует сначала тщательно изучить, а затем правильно смонтировать. Рекомендуется, чтобы процедуры обращения с подшипниками были полностью исследованы инженерами-проектировщиками и чтобы были установлены стандарты в отношении следующих позиций:

- Очистка подшипников и сопутствующих деталей.

- Проверка размеров и отделки сопутствующих деталей.

- Крепление

- Поставка смазочных материалов.

Подшипники следует распаковывать только непосредственно перед установкой. При использовании обычной консистентной смазки смазку следует набивать в подшипники без предварительной очистки. Даже в случае обычной масляной смазки чистка подшипников не требуется.Однако подшипники для инструментов или для работы на высоких скоростях необходимо сначала очистить чистым фильтрованным маслом, чтобы удалить антикоррозийный агент.

После очистки подшипников отфильтрованным маслом их следует защитить от коррозии. Подшипники с предварительной смазкой следует использовать без очистки. Способы крепления подшипников зависят от типа подшипника и типа посадки. Поскольку подшипники обычно используются на вращающихся валах, внутренние кольца требуют плотной посадки. Подшипники с цилиндрическими отверстиями обычно устанавливаются путем запрессовки их на валы (запрессовка) или нагрева до увеличения диаметра (горячая посадка).Подшипники с коническим отверстием можно устанавливать непосредственно на конические или цилиндрические валы с помощью конических втулок.

Подшипники обычно устанавливаются в корпуса с неплотной посадкой. Однако в случаях, когда внешнее кольцо имеет посадку с натягом, можно использовать пресс. Подшипники можно установить с натягом, охладив их перед установкой с помощью сухого льда. В этом случае подшипник необходимо обработать для предотвращения ржавчины, поскольку на его поверхности конденсируется влага из воздуха.

Монтаж подшипников с цилиндрическими отверстиями

Пресс-фитинги

Фитинг с прессом широко применяется для малых подшипников.Монтажный инструмент помещается на внутреннее кольцо, как показано на рис. 1, и подшипник медленно прижимается к валу с помощью пресса до тех пор, пока сторона внутреннего кольца не упрется в заплечик вала. Монтажный инструмент нельзя класть на внешнее кольцо при прессовой установке, так как это может привести к повреждению подшипника. Перед установкой рекомендуется нанести масло на установленную поверхность вала для плавной установки. Метод монтажа с использованием молотка следует использовать только для небольших шарикоподшипников с минимально плотной посадкой и при отсутствии пресса.

Когда внутреннее и внешнее кольца неразъемных подшипников, таких как радиальные шарикоподшипники, требуют плотной посадки, на оба кольца помещается монтажный инструмент, как показано на рис.2, и оба кольца устанавливаются одновременно с помощью винтового или гидравлического пресса. Поскольку внешнее кольцо самоустанавливающихся шарикоподшипников может отклоняться, для их установки всегда следует использовать монтажный инструмент, такой как показанный на рис. 2.

В случае разъемных подшипников, таких как цилиндрические роликоподшипники и конические роликоподшипники, внутреннее и внешнее кольца могут быть установлены отдельно. Сборка внутреннего и внешнего колец, которые ранее были установлены отдельно, должна выполняться аккуратно, чтобы правильно совместить внутреннее и внешнее кольца. Неосторожная или принудительная сборка может привести к появлению царапин на контактных поверхностях качения.

Неосторожная или принудительная сборка может привести к появлению царапин на контактных поверхностях качения.

Термоусадочные фитинги

Поскольку для запрессовки больших подшипников требуется большое усилие, широко используется горячая посадка. Подшипники сначала нагреваются в масле для их расширения перед установкой. Этот метод предотвращает приложение чрезмерного усилия к подшипникам и позволяет быстро установить их.

Расширение внутреннего кольца для различных температурных различий и размеров подшипников показано на рис. 3.

Меры предосторожности при выполнении горячей посадки следующие:

(a) Не нагревайте подшипники выше 120 ℃.

(b) Поместите подшипники на проволочную сетку или подвесьте их в масляном баке, чтобы они не касались дна бака напрямую.

(c) Нагрейте подшипники до температуры на 20–30 ℃ выше минимальной температуры, необходимой для монтажа, без помех, поскольку внутреннее кольцо немного охладится во время монтажа.

(d) После установки подшипники усадятся в осевом и радиальном направлениях при охлаждении. Поэтому плотно прижмите подшипник к заплечику вала, используя методы определения местоположения, чтобы избежать зазора между подшипником и заплечиком.

Индукционные нагреватели подшипников NSK

Помимо нагрева в масле, широко используются нагреватели подшипников NSK, в которых для нагрева подшипников используется электромагнитная индукция.

В нагревателях подшипников NSK электричество (переменный ток) в катушке создает магнитное поле, которое индуцирует ток внутри подшипника, который выделяет тепло. Следовательно, без использования пламени или масла возможен равномерный нагрев за короткое время, что делает посадку подшипников эффективной и чистой.

В случае относительно частого монтажа и демонтажа, например, цилиндрических роликоподшипников для шейки валков прокатных станов и железнодорожных коромысел, следует использовать индукционный нагрев для монтажа и демонтажа внутренних колец.

Монтаж подшипников с коническим отверстием

Подшипники с коническим отверстием устанавливаются непосредственно на конические валы или на цилиндрические валы с переходниками или стяжными втулками (рис. 4 и 5). Большие сферические роликоподшипники часто устанавливаются с использованием гидравлического давления. На рис. 6 показана опора подшипника с использованием втулки и гидравлической гайки. На рис. 7 показан другой способ крепления. Во втулке просверлены отверстия, которые используются для подачи масла под давлением к гнезду подшипника.Поскольку подшипник расширяется в радиальном направлении, втулка вставляется в осевом направлении с помощью регулировочных болтов.

Сферические роликоподшипники следует устанавливать, проверяя их уменьшение радиального зазора и обращаясь к величинам вдавливания, указанным в таблице 1. Радиальный зазор следует измерять с помощью датчиков зазора. При этом измерении, как показано на рис. 8, зазор для обоих рядов роликов должен измеряться одновременно, и эти два значения должны оставаться примерно одинаковыми, регулируя относительное положение внешнего и внутреннего колец.

Когда на валу установлен большой подшипник, внешнее кольцо может деформироваться в овальную форму под действием собственного веса. Если зазор измеряется в самой нижней части деформированного подшипника, измеренное значение может быть больше истинного. Если таким образом получен неправильный радиальный внутренний зазор и используются значения в таблице 1, то посадка с натягом может стать слишком тугой, а истинный остаточный зазор может стать слишком маленьким. В этом случае, как показано на рис.9, можно использовать половину общего зазора в точках и b (которые находятся на горизонтальной линии, проходящей через центр подшипника) и c (которая находится в самом нижнем положении подшипника). как остаточный зазор.

При установке самоустанавливающегося шарикоподшипника на вал с адаптером убедитесь, что остаточный зазор не становится слишком маленьким. Должен быть обеспечен достаточный зазор для легкого выравнивания наружного кольца.

Таблица 1 — Монтаж сферических роликоподшипников с коническим отверстием

Замечания

Значения уменьшения радиального внутреннего зазора приведены для подшипников с зазором CN.

Для подшипника с зазором C3 для уменьшения радиального внутреннего зазора следует использовать указанные максимальные значения.

Поршневой компрессор — PetroWiki

Поршневые компрессоры — это машины прямого вытеснения, в которых сжимающий и смещающий элемент представляет собой поршень, совершающий возвратно-поступательное движение внутри цилиндра. Обсуждение на этой странице поршневых компрессоров включает описание технологической конфигурации для многоступенчатых агрегатов, а также объяснение концепций:

- Регулятор скорости

- Дросселирование на входе

- Переработка

- Сброс давления

- Продувка

- Распорка для вентиляции и опорожнения

Типы поршневых компрессоров

Есть два типа поршневых компрессоров:

- Высокая скорость (отделяемая)

- Низкая скорость (интегральная)

Категория высокой скорости также называется «отделяемой», а категория низкой скорости также называется «интегральной». ”

”

Американский институт нефти (API) разработал два отраслевых стандарта: стандарт API 11P и стандарт API 618 , которые часто используются при проектировании и производстве поршневых компрессоров.

Компрессоры раздельные

Термин «отделяемые» используется потому, что эта категория поршневых компрессоров не связана с их приводом. Отдельный компрессор обычно приводится в движение двигателем или электродвигателем. Часто в компрессорной линии требуется редуктор.Рабочая скорость обычно составляет от 900 до 1800 об / мин.

Разделяемые блоки монтируются на салазках и являются автономными. Они просты в установке, имеют относительно небольшую начальную стоимость, легко перемещаются на другие площадки и доступны в размерах, подходящих для полевых работ — как на суше, так и на море. Однако отдельные компрессоры имеют более высокие затраты на техническое обслуживание, чем встроенные компрессоры.

Рис. 1 представляет собой поперечное сечение типичного отделяемого компрессора. На рис. 2 показан отделяемый компрессорный агрегат с приводом от двигателя.

На рис. 2 показан отделяемый компрессорный агрегат с приводом от двигателя.

Рис. 1. Поперечное сечение отделяемого компрессора (любезно предоставлено Dresser-Rand).

Рис. 2 — Съемный компрессорный агрегат двигателя (любезно предоставлен Dresser-Rand).

Интегральные компрессоры

Термин «интегрированный» используется потому, что силовые цилиндры, приводящие в действие компрессор, смонтированы как единое целое с рамой, содержащей цилиндры компрессора. Встроенные блоки работают со скоростью от 200 до 600 об / мин.Они обычно используются на газовых заводах и в трубопроводах, где важны топливная эффективность и долгий срок службы. Интегральные компрессоры могут комплектоваться от двух до десяти компрессорных цилиндров мощностью от 140 до 12 000 л.с.

Встроенные компрессоры обеспечивают высокий КПД в широком диапазоне рабочих условий и требуют меньшего технического обслуживания, чем отдельные блоки. Однако интегральные блоки, как правило, должны монтироваться на месте и требуют тяжелого фундамента и высокой степени подавления вибрации и пульсаций.У них самая высокая начальная стоимость установки.

Однако интегральные блоки, как правило, должны монтироваться на месте и требуют тяжелого фундамента и высокой степени подавления вибрации и пульсаций.У них самая высокая начальная стоимость установки.

Рис. 3 представляет собой поперечное сечение типичного встроенного компрессора. На рис. 4 показан интегрированный компрессорный агрегат.

Рис. 3 — Поперечное сечение встроенного компрессора (любезно предоставлено Dresser-Rand).

Рис. 4 — Встроенный поршневой компрессорный агрегат (любезно предоставлен Dresser-Rand).

Основные компоненты

Поршневые компрессорыдоступны в различных конструкциях и вариантах исполнения.Основные компоненты типичного поршневого компрессора показаны на Рис. 5 .

Рис. 5 — Компоненты поршневого компрессора (любезно предоставлены Dresser-Rand).

Рама

Рама представляет собой тяжелый прочный корпус, содержащий все вращающиеся части и на котором установлены цилиндр и направляющая крейцкопфа. Производители компрессоров оценивают рамы по максимальной продолжительной мощности и нагрузке на раму (см. Раздел «Нагрузка на штангу» ниже).

Производители компрессоров оценивают рамы по максимальной продолжительной мощности и нагрузке на раму (см. Раздел «Нагрузка на штангу» ниже).

Раздельные компрессоры обычно располагаются в уравновешенно-оппозитной конфигурации, характеризующейся соседней парой ходов кривошипа, которые сдвинуты по фазе на 180 градусов и разделены только перемычкой кривошипа. Кривошипы расположены так, что движение каждого поршня уравновешивается движением встречного поршня.

Встроенные компрессоры обычно имеют силовые цилиндры компрессора и двигателя, установленные на одной раме и приводимые в движение одним коленчатым валом. Цилиндры в встроенных компрессорах обычно располагаются только на одной стороне рамы (т.е.е., не уравновешено-противопоставлено).

Цилиндр

Цилиндр — это сосуд высокого давления, в котором находится газ в цикле сжатия. Цилиндры одностороннего действия сжимают газ только в одном направлении движения поршня. Они могут быть головными или кривошипными. Цилиндры двустороннего действия сжимают газ в обоих направлениях движения поршня (см. Рис. 6 ). В большинстве поршневых компрессоров используются цилиндры двустороннего действия.

Цилиндры двустороннего действия сжимают газ в обоих направлениях движения поршня (см. Рис. 6 ). В большинстве поршневых компрессоров используются цилиндры двустороннего действия.

Рис. 6 — Цилиндры двустороннего действия (любезно предоставлены Dresser-Rand).

Выбор материала баллона определяется рабочим давлением. Чугун обычно используется для давлений до 1000 фунтов на квадратный дюйм. Чугун с шаровидным графитом используется для давлений до 1500 фунтов на квадратный дюйм. Литая сталь обычно используется для давлений от 1500 до 2500 фунтов на квадратный дюйм. Кованая сталь выбирается для рабочих давлений в цилиндрах более 2500 фунтов на квадратный дюйм.

Максимально допустимое рабочее давление (МДРД) баллона должно быть как минимум на 10% выше расчетного давления нагнетания (минимум 25 фунтов на кв. Дюйм).Дополнительное номинальное давление позволяет установить датчик безопасности высокого давления (PSH) выше расчетного давления нагнетания, а для предохранительного клапана (PSV) — установить давление выше PSH.

Износостойкость трущихся деталей (поршневые кольца и отверстие цилиндра, шток поршня, уплотнительные кольца и т. Д.) Также является критерием выбора материалов. Цилиндры изнашиваются в месте контакта с поршневыми кольцами. При горизонтальном расположении из-за веса поршня наибольший износ цилиндра происходит внизу.В большинстве поршневых компрессоров используются термопластические кольца и направляющие ленты для уменьшения такого износа.

Цилиндры часто поставляются с гильзами для снижения затрат на ремонт. Вкладыши прижимаются или усаживаются на месте, чтобы гарантировать, что они не соскользнут. Замена гильзы цилиндра намного дешевле, чем замена всего цилиндра. Кроме того, производительность можно отрегулировать в соответствии с новыми требованиями, изменив внутренний диаметр гильзы. Однако гильзы цилиндра увеличивают зазор между клапаном и поршнем, снижают эффективность охлаждения рубашки и уменьшают производительность компрессора от заданного диаметра.

Распорка

Распорка обеспечивает разделение цилиндра компрессора и корпуса компрессора. На рис. 7 показаны распорные детали стандарта API 11P и стандарта API 618. Распорки могут быть одно- или двухкамерными. В однокамерной конструкции пространство между набивкой цилиндра и диафрагмой увеличено, так что никакая часть штока не входит как в картер, так и в сальник цилиндра.Масло перемещается между цилиндром и картером. Если загрязнение масла вызывает беспокойство, может быть предусмотрен маслоотражатель для предотвращения попадания смазочного масла в корпус компрессора. Для работы в токсичных условиях может использоваться двухкамерная конструкция. Никакая часть штока не входит ни в картер, ни в отсек, примыкающий к газовому баллону.

На рис. 7 показаны распорные детали стандарта API 11P и стандарта API 618. Распорки могут быть одно- или двухкамерными. В однокамерной конструкции пространство между набивкой цилиндра и диафрагмой увеличено, так что никакая часть штока не входит как в картер, так и в сальник цилиндра.Масло перемещается между цилиндром и картером. Если загрязнение масла вызывает беспокойство, может быть предусмотрен маслоотражатель для предотвращения попадания смазочного масла в корпус компрессора. Для работы в токсичных условиях может использоваться двухкамерная конструкция. Никакая часть штока не входит ни в картер, ни в отсек, примыкающий к газовому баллону.

Рис. 7 — Распорка с двумя отсеками, показывающая расположение уплотнения и буферного газа (любезно предоставлено Dresser-Rand).

Из набивочного ящика должен быть сброшен воздух на линию всасывания первой ступени или в систему отвода газа.Распорки содержат вентиляционное отверстие для отвода дополнительного технологического газа, вытекающего из набивки. Мембрана и набивка предназначены для предотвращения попадания газа в картер. Эффективная вентиляция необходима для того, чтобы технологический газ не загрязнял картерное масло.

Мембрана и набивка предназначены для предотвращения попадания газа в картер. Эффективная вентиляция необходима для того, чтобы технологический газ не загрязнял картерное масло.

Каждый компрессор должен быть оборудован отдельной системой вентиляции и слива для проставок и набивки. Промежуточная вставка и вентиляционные отверстия уплотнения должны быть подключены к открытой вентиляционной системе, которая заканчивается снаружи и над корпусом компрессора на расстоянии не менее 25 футов по горизонтали от выхлопа двигателя.Дренаж дистанционной вставки следует направить в отдельный отстойник, который можно слить вручную. Отстойник должен выходить наружу и над корпусом компрессора. Смазочное масло из поддона может быть смешано с сырой нефтью или, при определенных обстоятельствах, должно быть отправлено на утилизацию или переработку.

Коленчатый вал

Коленчатый вал вращается вокруг оси рамы и приводит в движение шатун, шток поршня и поршень (см. Рис. 8 ).

- Шатун соединяет коленчатый вал со штифтом крейцкопфа

- Крейцкопф преобразует вращательное движение шатуна в линейное колебательное движение, которое приводит в движение поршень

- Шток поршня соединяет крейцкопф с поршнем.

Рис. 8 — Коленчатый вал в сборе (любезно предоставлено Dresser-Rand).

Поршень

Поршень расположен на конце штока поршня и действует как подвижный барьер в цилиндре компрессора. Выбор материала зависит от прочности, веса и совместимости с сжимаемым газом. Поршень обычно изготавливается из легкого материала, например алюминия, чугуна или стали с полым центром для уменьшения веса.На поршни часто устанавливаются термопластичные износостойкие ленты (или направляющие) для увеличения срока службы колец и снижения риска контакта поршня с цилиндром. Чугун обычно обеспечивает удовлетворительно низкие характеристики трения, устраняя необходимость в отдельных изнашиваемых лентах.

Износостойкие ленты распределяют вес поршня по нижней части цилиндра или стенки гильзы. Поршневые кольца сводят к минимуму утечку газа между поршнем и отверстием цилиндра или гильзы. Поршневые кольца изготовлены из более мягкого материала, чем стенка цилиндра или гильзы, и заменяются через регулярные интервалы технического обслуживания.Когда поршень проходит через питающее отверстие лубрикатора в стенке цилиндра, поршневое кольцо собирает масло и распределяет его по длине хода.

Подшипники

Подшипники, расположенные по всей раме компрессора, обеспечивают правильное радиальное и осевое расположение компонентов компрессора. Коренные подшипники установлены в раме для правильной установки коленчатого вала. Подшипники коленчатого вала расположены между коленчатым валом и каждым шатуном. Подшипники пальца запястья расположены между каждым шатуном и пальцем крейцкопфа.Подшипники крейцкопфа расположены вверху и внизу каждой крейцкопфа.

Большинство подшипников в поршневых компрессорах представляют собой подшипники с гидродинамической смазкой. Масло под давлением подается к каждому подшипнику через канавки для подачи масла на опорной поверхности. Размер канавок обеспечивает достаточный поток масла и предотвращает перегрев.

Масло под давлением подается к каждому подшипнику через канавки для подачи масла на опорной поверхности. Размер канавок обеспечивает достаточный поток масла и предотвращает перегрев.

Набивка штока поршня обеспечивает динамическое уплотнение между цилиндром и штоком поршня. Набивка состоит из ряда неметаллических колец, установленных в корпусе и прикрученных к цилиндру.Набивочные кольца работают попарно и предназначены для автоматической компенсации износа. Поскольку каждая пара колец выдерживает ограниченный перепад давления, требуется несколько пар в зависимости от давления, необходимого для применения. Для безопасного удаления утечки газа через набивку выпускное отверстие обычно располагается между двумя узлами наружного кольца (см. Раздел «Дистанционная вставка» выше).

Дополнительные присоединения к набивке могут потребоваться для:

- Охлаждающая вода

- Смазочное масло

- Продувка азотом

- Вентиляция

- Измерение температуры

Смазка должна быть тщательно отфильтрована, чтобы избежать повреждений, которые могут возникнуть в результате попадания мелких твердых частиц в корпус. Смазочное масло обычно впрыскивается во второй узел кольца, при этом давление перемещает масло по валу.

Смазочное масло обычно впрыскивается во второй узел кольца, при этом давление перемещает масло по валу.

Клапаны компрессорные

Основная функция клапанов компрессора — разрешать поток газа в желаемом направлении и блокировать весь поток в противоположном (нежелательном) направлении. Каждый рабочий конец цилиндра компрессора должен иметь два набора клапанов. Комплект впускных (всасывающих) клапанов пропускает газ в баллон. Комплект нагнетательных клапанов предназначен для откачивания сжатого газа из баллона.Производитель компрессора обычно указывает тип и размер клапана.

Пластинчатые клапаны, состоящие из колец, соединенных перемычками в единую пластину, являются распространенным типом клапанов. В зависимости от материала уплотнительной пластины пластинчатые клапаны способны выдерживать давление до 15 000 фунтов на квадратный дюйм, перепад давления до 10 000 фунтов на квадратный дюйм, скорость до 2000 об / мин и температуру до 500 ° F. Пластинчатые клапаны плохо работают в присутствии жидкостей.

Клапаны с концентрическими кольцами способны выдерживать давление до 15 000 фунтов на квадратный дюйм, перепад давления до 10 000 фунтов на квадратный дюйм, скорость до 2000 об / мин и температуру до 500 ° F.К преимуществам клапанов с концентрическими кольцами можно отнести:

- Средняя стоимость запчастей

- Низкая стоимость ремонта

- Способность работать с жидкостями лучше, чем пластинчатые клапаны

Тарельчатые клапаны обычно обеспечивают производительность, превосходящую как пластинчатые, так и концентрические кольцевые клапаны. В тарельчатом стиле используются отдельные круглые тарелки для упора в отверстия в седле клапана. Этот тип клапана обеспечивает высокий подъем и низкий перепад давления, что приводит к более высокой топливной эффективности. Тарельчатые клапаны широко используются на объектах трубопроводов, подготовки газа и переработки.Металлические тарелки хорошо подходят:

- Давление до 3000 фунтов на кв.

Дюйм

Дюйм - Дифференциальное давление до 1400 фунтов на кв. Дюйм

- Скорость до 450 об / мин

- Температура до 500 ° F

Тарельчатые клапаны из термопласта могут применяться в следующих областях:

- Давление до 3000 фунтов на кв. Дюйм

- Дифференциальное давление до 1500 фунтов на кв. Дюйм

- Скорость до 720 об / мин

- Температура до 400 ° F

В большинстве компрессоров клапаны установлены в цилиндрах.Относительно новая концепция дизайна помещает клапаны в поршень. Конструкция «клапан в поршне» ( Рис. 9 ) работает с низкими скоростями клапана и обеспечивает более длительный срок службы и сокращение времени обслуживания.

Рис. 9 — Конструкция «клапан в поршне» (любезно предоставлена Dresser-Rand).

Производительность компрессора

Производительность и мощность компрессора зависят от рабочего объема поршня и зазора в цилиндре. Пропускная способность данного цилиндра является функцией рабочего объема поршня и объемного КПД.Объемный КПД зависит от зазора цилиндра, степени сжатия и свойств сжимаемого газа. Производительность компрессора можно рассчитать с помощью любого из следующих трех уравнений.

Пропускная способность данного цилиндра является функцией рабочего объема поршня и объемного КПД.Объемный КПД зависит от зазора цилиндра, степени сжатия и свойств сжимаемого газа. Производительность компрессора можно рассчитать с помощью любого из следующих трех уравнений.

……………. (1)

……………. (2)

и

……………. (3)

где

| q a | = | Впускная способность цилиндра при фактических условиях всасывания, Асф / мин, |

| E v | = | объемный КПД, |

| PD | = | Рабочий объем поршня, Асф / мин, |

| q g | = | входная мощность цилиндра, ст. Куб. Футов / мин, |

| и | ||

| Q г | = | Входная емкость цилиндра, MMscf / D. |

Рабочий объем поршня

Рабочий объем поршня определяется как фактический объем цилиндра, перемещаемый поршнем за единицу времени. Смещение обычно выражается в фактических кубических футах в минуту (акф / мин). Расчет рабочего объема поршня — простая процедура, которая зависит от типа конфигурации компрессора. Цилиндры одностороннего действия могут иметь смещение головки или коленчатого вала. Ур. 4 и 5 используются для расчета рабочего объема цилиндров одностороннего действия.Уравнение 4 для смещения головной части и уравнения. 5 — смещение кривошипа.

……………. (4)

……………. (5)

где

| PD | = | Рабочий объем поршня, Асф / мин, |

| S | = | ход, дюйм, |

| N | = | частота вращения компрессора, об / мин, |

| d c | = | диаметр цилиндра, дюйм. , , |

| d r | = | диаметр стержня, дюйм. |

Объем цилиндра двойного действия рассчитывается с помощью Eq. 6 .

……………. (6)

где

| PD | = | Рабочий объем поршня, Асф / мин, |

| S | = | ход, дюйм, |

| N | = | частота вращения компрессора, об / мин, |

| d c | = | диаметр цилиндра, дюйм., |

| и | ||

| d r | = | диаметр стержня, дюйм. |

Методы, используемые для изменения рабочего объема поршня, включают изменение скорости компрессора, удаление или отключение всасывающих клапанов в цилиндре двойного действия и изменение диаметра гильзы цилиндра и поршня.

Разгрузка с одного конца может значительно снизить производительность цилиндра двустороннего действия. Лучший способ разгрузить баллон — отключить или снять всасывающие клапаны с одного конца, чтобы предотвратить сжатие газа на этом конце.В зависимости от частоты разгрузки и молекулярной массы газа разгрузчик с отверстием или пробкой является следующим лучшим методом разгрузки баллона. Пончик заменяет один всасывающий клапан из трех или более клапанов на угол, и для каждого конца цилиндра требуется только одно разгрузочное устройство. В клапанах с концентрическими кольцами можно разместить разгрузочную пробку в центре всасывающего клапана для разгрузки. В зависимости от молекулярной массы газа разгрузочные устройства с портами и пробками снижают BHP / MMscf / D и значительно повышают надежность системы разгрузки.

Если всасывающий клапан удерживается открытым с помощью пальцевых депрессоров во время такта сжатия, газ будет течь через открытый клапан обратно в канал всасываемого газа, и газ не будет выходить из конца цилиндра, содержащего ненагруженный всасывающий клапан. Деактивация клапанов может выполняться вручную, когда компрессор выключен, или с помощью устройства разгрузки клапана или подъемника, когда компрессор работает. Управление разгрузочным клапаном может быть ручным или автоматическим с помощью диафрагмы, которая разгружает компрессор с помощью датчика давления всасывания.Мембранные приводы более надежны, чем ручные подъемники или разгрузчики.

Деактивация клапанов может выполняться вручную, когда компрессор выключен, или с помощью устройства разгрузки клапана или подъемника, когда компрессор работает. Управление разгрузочным клапаном может быть ручным или автоматическим с помощью диафрагмы, которая разгружает компрессор с помощью датчика давления всасывания.Мембранные приводы более надежны, чем ручные подъемники или разгрузчики.

Разгрузка обоих концов одного и того же цилиндра может вызвать перегрев цилиндра; таким образом, лучше всего разгружать только один конец цилиндра компрессора двойного действия. В большинстве случаев предпочтительно снимать всасывающий клапан при разгрузке головной части цилиндра, чтобы обеспечить изменение нагрузки на штоки. (См. Раздел «Нагрузка на штангу» ниже)

Клиренсный объем

Свободный объем — это пространство, остающееся в цилиндре компрессора в конце хода.Зазор состоит из пространств в углублениях клапана и пространства между поршнем и концом цилиндра. По завершении каждого такта сжатия сжатый газ, захваченный в зазоре, расширяется по направлению к поршню и увеличивает силу обратного хода. Рис. 10 — диаграмма зависимости давления от объема ( P-V ), иллюстрирующая влияние зазора.

Рис. 10 — диаграмма зависимости давления от объема ( P-V ), иллюстрирующая влияние зазора.

Рис. 10 — Поршневой компрессор по схеме PV (любезно предоставлено Dresser-Rand).

Расширение газа, захваченного в зазоре, происходит до того, как всасывающий клапан откроется для впуска нового газа в цилиндр. В результате часть смещения поршня происходит до открытия всасывающего клапана. Процесс сжатия в поршневых компрессорах почти изоэнтропичен, поэтому энергия, необходимая для сжатия газа в зазоре, восстанавливается, когда газ расширяется в конце такта сжатия. По этой причине изменение зазора не влияет на мощность компрессора.

Зазорный объем выражается в процентах от рабочего объема поршня с использованием одного из следующих зависимых от конфигурации уравнений:

- Цилиндр одностороннего действия (зазор между головкой) [ Ур. 7 ]

- Цилиндр одностороннего действия (зазор коленчатого вала) [ Ур.

8 ]

8 ] - Цилиндр двустороннего действия (зазор между головкой и шатуном) [ Ур. 9 ]

……………. (7)

……………. (8)

……………. (9)

где

| % С | = | зазор цилиндра,%, |

| C HE | = | зазор перед головкой, дюйм 3 , |

| C CE | = | зазор коленчатого вала, дюйм 3 , |

| d c | = | внутренний диаметр цилиндра, дюйм., |

| d r | = | диаметр стержня, дюйм, |

| S | = | длина хода, дюйм. |

Приложение

Зазор может быть добавлен к цилиндру как:

- Карманы фиксированного объема

- Карманы с переменным зазором

- Хомуты с разделительными клапанами

Карманы с фиксированным объемом

Карман с зазором фиксированного объема — это обычно баллон с объемом, постоянно прикрепленный к баллону. Фиксированный объем также может быть добавлен за счет заглушки бокового прохода, состоящей из фланца с заглушкой переменной длины, вставленной в проход, встроенный в боковую часть цилиндра. Пустой карман фиксированного объема может быть постоянно открытым или может управляться как открытый или закрытый. Управление может осуществляться ручным маховиком или автоматическим приводом. Управление приводом позволяет открывать или закрывать зазорный карман снаружи цилиндра во время работы компрессора.

Фиксированный объем также может быть добавлен за счет заглушки бокового прохода, состоящей из фланца с заглушкой переменной длины, вставленной в проход, встроенный в боковую часть цилиндра. Пустой карман фиксированного объема может быть постоянно открытым или может управляться как открытый или закрытый. Управление может осуществляться ручным маховиком или автоматическим приводом. Управление приводом позволяет открывать или закрывать зазорный карман снаружи цилиндра во время работы компрессора.

Карманы с переменным зазором

Карманы с переменным зазором позволяют добавлять переменный зазор к цилиндру и могут быть прикреплены либо к головке, либо к стороне кривошипа цилиндра.Чаще всего к головке прикрепляются карманы с переменным зазором, как показано на Рис. 11 .

Рис. 11 — Карман с ручным регулированием объема (любезно предоставлен Dresser-Rand).

Хомуты распределительные

Чрезмерный зазор в цилиндре компрессора может вызвать захлопывание выпускных клапанов. Если имеется слишком большой зазор, выпуск газа не будет. Может произойти быстрый перегрев, поскольку в цилиндр не попадает холодный всасываемый газ.

Если имеется слишком большой зазор, выпуск газа не будет. Может произойти быстрый перегрев, поскольку в цилиндр не попадает холодный всасываемый газ.

Объемный КПД

Объемный КПД — это отношение фактического объема газа (акф / мин), втянутого в цилиндр, к рабочему объему поршня (куб. Фут / мин). Это отношение меньше единицы из-за трех фундаментальных эффектов. Сначала газ нагревается при поступлении в баллон. Во-вторых, утечка через клапаны и поршневые кольца. И, в-третьих, происходит повторное расширение газа, захваченного в зазоре от предыдущего хода. Из этих трех повторное расширение, безусловно, оказывает наибольшее влияние на объемный КПД.

Производители компрессоров не достигли консенсуса по подходящему методу расчета, потому что измерение этих эффектов чрезвычайно сложно. Признавая это, следующее приближенное уравнение можно использовать для оценки объемной эффективности.

……………. (10)

где

| E v | = | объемный КПД, |

| R | = | Степень сжатия, |

| С | = | зазор цилиндра,% от рабочего объема поршня, |

| Z s | = | Коэффициент сжимаемости на входе, |

| Z d | = | Коэффициент сжимаемости нагнетания, |

| d r | = | диаметр стержня, дюйм. , , |

| к | = | коэффициент удельной теплоемкости, C p / C v , |

| L | = | проскальзывание газа мимо поршневых колец,% (1% для быстроразъемных, 5% для несмазанных компрессоров и 4% для пропановых), |

| и | ||

| 96 | = | поправка на потери из-за перепада давления в клапанах. |

Нагрузка на штангу

Нагрузки на шток состоят из газовых нагрузок, вызванных давлением и инерционными нагрузками, которые возникают в результате ускорения и замедления поршня, штока поршня, крейцкопфа и примерно одной трети веса шатуна. Производители указывают максимальную нагрузку на шток для защиты компрессора, поскольку перегрузка штоков может серьезно повредить компрессор. Нагрузки необходимо оценивать для нормальных условий эксплуатации, а также для условий сбоя. Нагрузку на шток необходимо проверять при минимальном давлении всасывания и давлении предохранительного клапана, чтобы обеспечить достаточный запас прочности.

Нагрузку на шток необходимо проверять при минимальном давлении всасывания и давлении предохранительного клапана, чтобы обеспечить достаточный запас прочности.

Реверс нагрузки на штангу должен быть достаточной величины для обеспечения смазки втулки пальца крейцкопфа. Втулки смазываются за счет перекачивающего действия открытия и закрытия зазора подшипника, которое происходит, когда нагрузка на шток меняет направление с растяжения на сжатие. Работа без переворота штоков также может серьезно повредить компрессор.

Нагрузки на штанги для различных конфигураций компрессора рассчитываются по следующим уравнениям:

- Цилиндр одностороннего действия (головка)

- Цилиндр одностороннего действия (со стороны кривошипа)

- Цилиндр двустороннего действия

Цилиндр одностороннего действия (головка)

……………. (11)

……………. (12)

| RL c | = | нагрузка на шток при сжатии, фунт-сила, |

| RL т | = | нагрузка на шток при растяжении, фунт-сила, |

| = | Площадь поперечного сечения поршня, дюйм 2 , | |

| = | площадь поперечного сечения стержня, дюйм. 2 , г. 2 , г. | |

| P d | = | давление нагнетания, фунт / кв. Дюйм, |

| P s | = | давление всасывания, фунт / кв. Дюйм, |

| и | ||

| P u | = | Давление в ненагруженном конце, фунт / кв. |

Цилиндр одностороннего действия (со стороны кривошипа)

……………. (13)

……………. (14)

| RL c | = | нагрузка на шток при сжатии, фунт-сила, |

| RL т | = | нагрузка на шток при растяжении, фунт-сила, |

| = | Площадь поперечного сечения поршня, дюйм 2 , | |

| = | площадь поперечного сечения стержня, дюйм. 2 , г. 2 , г. | |

| P d | = | давление нагнетания, фунт / кв. Дюйм, |

| P s | = | давление всасывания, фунт / кв. Дюйм, |

| и | ||

| P u | = | Давление в ненагруженном конце, фунт / кв. |

Цилиндр двустороннего действия

……………. (15)

……………. (16)

| RL c | = | нагрузка на шток при сжатии, фунт-сила, |

| RL т | = | нагрузка на шток при растяжении, фунт-сила, |

| = | Площадь поперечного сечения поршня, дюйм 2 , | |

| = | площадь поперечного сечения стержня, дюйм. 2 , г. 2 , г. | |

| P d | = | давление нагнетания, фунт / кв. Дюйм, |

| P s | = | давление всасывания, фунт / кв. Дюйм, |

| и | ||

| P u | = | Давление в ненагруженном конце, фунт / кв. |

Прочие факторы производительности

Дополнительные соображения производительности включают:

- Давление всасывания .При постоянном давлении нагнетания и степени сжатия более 2,0 степень сжатия уменьшается по мере увеличения давления всасывания. Уменьшение степени сжатия снижает потребность в мощности на единицу потока. Однако емкость цилиндра увеличивается с увеличением давления всасывания более быстрыми темпами, что приводит к общему увеличению мощности. Чтобы избежать перегрузки водителя, необходимо добавить дополнительный зазор, чтобы уменьшить объем цилиндра.

- Температура всасывания . Объем цилиндра обратно пропорционален абсолютной температуре всасывания.При понижении температуры цилиндр заполняется более стандартными кубическими футами. Таким образом, снижение температуры всасывания на 10 ° F увеличивает массовый расход компрессора почти на 2%. Предварительное охлаждение газа может быть эффективным способом увеличения объема баллона.

- Давление нагнетания . Изменения давления нагнетания мало влияют на емкость цилиндра. Объемный КПД немного зависит от степени сжатия, а требуемая мощность прямо пропорциональна изменению степени сжатия.

- Коэффициент теплоемкости (k) .Увеличение значения k приводит к увеличению объемного КПД, как определено формулой Eq. 10 . Таким образом, данный цилиндр компрессора имеет более высокую фактическую производительность при сжатии природного газа ( k = 1,25) по сравнению с его производительностью при сжатии пропана ( k = 1,15).

Более высокая производительность при сжатии природного газа по сравнению с пропаном также приводит к большему потреблению энергии.

Более высокая производительность при сжатии природного газа по сравнению с пропаном также приводит к большему потреблению энергии. - Скорость . Объем цилиндра прямо пропорционален скорости компрессора.Обычной практикой является регулировка скорости компрессора (в разумных пределах) для поддержания желаемого давления всасывания. Снижение скорости водителя снижает расход топлива и эксплуатационные расходы.

Карты производительности

Карты производительности могут быть разработаны для конкретного компрессора с постоянными базовыми условиями. Рис. 12 иллюстрирует, что по мере увеличения давления всасывания увеличивается как скорость потока на входе, так и мощность при постоянном давлении и температуре нагнетания. При очень низких передаточных числах мощность может фактически уменьшаться с увеличением давления всасывания.

Рис. 12 — Схема поршневого компрессора с восемью ступенями разгрузки (любезно предоставлено Dresser-Rand).

Технологическая установка

Компрессор является неотъемлемой частью полной компрессорной системы. Рис. 13 — это типичная технологическая схема установки поршневого компрессора.

Рис. 13 — Технологическая схема компрессора со встроенным (пульсационный сосуд) сепаратором (любезно предоставлено Dresser-Rand).

Обратный клапан

Давление на всасывании компрессора уменьшается по мере уменьшения расхода до тех пор, пока газ не расширится, чтобы удовлетворить расход, необходимый для цилиндра. Увеличение степени сжатия, вызванное снижением давления всасывания, приводит к увеличению температуры нагнетания. Таким образом, рециркуляционный клапан в системе должен быть настроен так, чтобы низкое давление всасывания не приводило к чрезмерной температуре нагнетания. Кроме того, пределы нагрузки на шток могут определять минимально допустимое давление всасывания для компрессорной установки.По возможности, рециркуляционный клапан должен располагаться после газоохладителей.

Клапан продувки

Клапан продувки сбрасывает остаточное давление, когда компрессор отключен для обслуживания. Управление клапаном обычно автоматическое, но иногда оно выполняется вручную на некоторых небольших береговых компрессорных установках.

Всасывающий скруббер

Попадание жидкости в компрессор через входящий поток газа может вызвать повреждение внутренних компонентов компрессора. По этой причине требуется всасывающий скруббер подходящего размера с приспособлениями для слива.Скруббер может быть частью системы контроля пульсации при правильном планировании (см. Раздел «Пульсация» ниже). Если входящий поток близок к насыщению, рекомендуются горизонтально ориентированные цилиндры и нагнетательные сопла с нижним подключением.

Клапаны предохранительные

Клапаны сброса давления, установленные с запасом на 10% выше давления нагнетания наивысшей ступени или минимум на 15–25 фунтов на кв. Дюйм, обеспечивают защиту трубопроводов и охладителей от статического давления. Настройка предохранительного клапана никогда не должна превышать максимально допустимое рабочее давление баллона (см. Раздел о баллонах выше).Следует проявлять осторожность, чтобы гарантировать, что все газовые трубопроводы на стороне всасывания, баллоны и предохранительные клапаны рассчитаны на расчетное давление в системах охлаждения с замкнутым контуром или при низких температурах газа.

Настройка предохранительного клапана никогда не должна превышать максимально допустимое рабочее давление баллона (см. Раздел о баллонах выше).Следует проявлять осторожность, чтобы гарантировать, что все газовые трубопроводы на стороне всасывания, баллоны и предохранительные клапаны рассчитаны на расчетное давление в системах охлаждения с замкнутым контуром или при низких температурах газа.

Пульсация

Поток газа через поршневой компрессор по своей природе вызывает пульсацию, потому что всасывающий и нагнетательный клапаны не открываются на протяжении всего такта сжатия. Демпфирование пульсаций необходимо для создания более равномерного потока через компрессор, чтобы гарантировать равномерную нагрузку и снизить уровни вибрации трубопроводов.

Устройства контроля пульсации

Если могут быть предусмотрены длинные прямые участки трубопровода того же диаметра, что и соединение трубопровода цилиндра компрессора, и мощность ступени меньше 150 л.с., отдельные баллоны или резервуары для пульсации могут не потребоваться. Для большинства применений объемные баллоны или пульсационные сосуды с внутренними перегородками и / или дроссельными трубками должны быть расположены как можно ближе к баллону для оптимальной надежности клапана. Добавление отверстий в ключевых точках трубопровода также может уменьшить пульсации трубопровода.Доступно несколько различных формул определения размеров бутылок. Типичные размеры бутылок в пять-десять раз превышают рабочий объем цилиндра.

Для большинства применений объемные баллоны или пульсационные сосуды с внутренними перегородками и / или дроссельными трубками должны быть расположены как можно ближе к баллону для оптимальной надежности клапана. Добавление отверстий в ключевых точках трубопровода также может уменьшить пульсации трубопровода.Доступно несколько различных формул определения размеров бутылок. Типичные размеры бутылок в пять-десять раз превышают рабочий объем цилиндра.

Дизайн пульсации

Цифровой анализ пульсации трубопроводов — это относительно недорогой метод, позволяющий гарантировать, что система трубопроводов спроектирована с учетом приемлемых уровней пульсаций (обычно от 2 до 7% от пика до пика). В схеме трубопроводной системы должны быть указаны места и объемы выбивных бочек, бутылок, охладителей и предохранительных клапанов. Анализ должен включать первый основной резервуар или объем до и после компрессора.Следует проанализировать рабочие условия двойного и одностороннего действия (если применимо).

Учет вибрации

Неуравновешенность вращающихся элементов в компрессоре вызывает механическую вибрацию. Противовесы на коленчатом валу и расположение цилиндров попарно с обеих сторон коленчатого вала (на общем виде) могут минимизировать, но не устранить дисбаланс. Таким образом, всегда будут механические вибраторы, которые необходимо учитывать при проектировании фундамента.

Вибрация трубопровода

Трубопровод технологического газа компрессора должен быть правильно спроектирован и установлен, чтобы избежать проблем, связанных с чрезмерной вибрацией.Важно, чтобы собственная частота всех участков трубы превышала частоту пульсаций компрессора. Частота пульсации компрессора рассчитывается по формуле Eq. 17 .

……………. (17)

где

| = | частота пульсации компрессора, циклов / сек, | |

| N | = | частота вращения компрессора, об / мин, |

| n | = | Коэффициент цилиндра, |

| = | 1 для цилиндра одностороннего действия | |

| и | ||

| = | 2 (для цилиндра двустороннего действия). |

Трубопровод должен быть надежно связан с использованием коротких участков трубы неодинаковой длины. Адекватное демпфирование пульсаций помогает предотвратить проблемы, связанные с вибрацией трубопроводов.

Конструкция фундамента

Для больших встроенных компрессоров или для компрессоров, установленных на сложных конструкциях или мягких грунтах, лучше всего выполнять динамическое проектирование, используя силы дисбаланса, указанные производителем.

Для высокоскоростных компрессоров, установленных на участках с почвой, способной выдержать пикап, полезны следующие правила.

- Вес бетонного фундамента должен быть не менее чем в три-пять раз больше веса оборудования.

- Используйте грунтовый подшипник для конструкции, которая менее чем на 50% допустима для статических условий.

- Обычно лучше увеличивать длину и / или ширину, чем глубину, для соответствия требованиям веса.

- Для прямоугольного блока не менее 40% высоты (но не менее 18 дюймов) должно быть заделано в ненарушенный грунт.

- Бетон следует заливать в «аккуратный» котлован без образования боковых граней.

Цилиндр охлаждения

Теплота сжатия и трения между поршневыми кольцами и цилиндром нагревает цилиндр. Удаление части этого тепла полезно для производительности и надежности компрессора по нескольким причинам. Охлаждение цилиндра снижает потери мощности и мощности, вызванные предварительным подогревом всасываемого газа. Он также отводит тепло от газа, тем самым снижая температуру газа на выходе. Охлаждение цилиндра также способствует лучшей смазке, увеличению срока службы и сокращению затрат на техническое обслуживание.Когда в качестве охлаждающей среды используется вода, равномерная температура поддерживается по всей окружности цилиндра, что снижает вероятность термической деформации цилиндра.

Необходимо соблюдать осторожность, чтобы избежать конденсации, которая может возникнуть в результате чрезмерного охлаждения. Этого можно добиться, поддерживая температуру охлаждающей жидкости рубашки цилиндра как минимум на 10 ° F выше температуры всасываемого газа.

Недостаточное охлаждение может привести к снижению производительности и загрязнению цилиндров. По этой причине рекомендуется, чтобы температура в баллоне не превышала температуру всасываемого газа более чем на 30 ° F.

Системы охлаждения

Типы систем охлаждения включают:

- С воздушным охлаждением . Системы с воздушным охлаждением используются при небольшой производительности и малых тепловых нагрузках. Ребра охлаждения обеспечивают достаточную площадь поверхности для охлаждения цилиндра.

- Статический . Статические системы иногда используются на небольших компрессорах для поддержки систем с воздушным охлаждением. Охлаждающая жидкость действует как статический радиатор и действует скорее как термостабилизатор, чем как система охлаждения. Некоторое количество тепла передается из системы в атмосферу.

- Термосифон . Движущая сила термосифона возникает из-за изменения плотности охлаждающей жидкости от горячего к холодному участкам системы.

Стандарт API 618 разрешает использование этой системы, когда температура нагнетаемого газа ниже 210 ° F или когда повышение температуры в цилиндре составляет менее 150 ° F.

Стандарт API 618 разрешает использование этой системы, когда температура нагнетаемого газа ниже 210 ° F или когда повышение температуры в цилиндре составляет менее 150 ° F. - Напорный . Системы охлаждения под давлением являются наиболее распространенными. В местах, где охлаждающая вода недоступна, может использоваться автономная замкнутая система охлаждающей жидкости.Система состоит из циркуляционного насоса, расширительного бачка и радиатора с вентиляторным охлаждением или теплообменника воздух-жидкость. Радиатор может иметь несколько секций: одну для охлаждающей жидкости цилиндра, одну для охлаждения смазочного масла и одну (или несколько) секций для охлаждения нагнетаемого газа. Охлаждающая жидкость — это вода или смесь воды и этиленгликоля. Коленчатый вал обычно приводит в действие циркуляционный насос.

Смазка

Смазка рамы

Система смазки рамы подает масло к подшипникам рамы, шатунным подшипникам и башмакам крейцкопфа.Некоторые системы смазки рамы также подают масло в набивку и цилиндры. Для большинства поршневых компрессоров система смазки встроена в раму.

Для большинства поршневых компрессоров система смазки встроена в раму.

Смазка разбрызгиванием

Системы смазки разбрызгиванием распределяют смазочное масло за счет разбрызгивания кривошипа через смазочную поверхность в насосе. Для усиления эффекта к коленчатому валу могут быть прикреплены ковши. Системы разбрызгивания используются на небольших горизонтальных одноступенчатых компрессорах с потребляемой мощностью до 100 л.с.

Два основных преимущества систем разбрызгивания:

- Низкая начальная стоимость

- Минимальное присутствие оператора

Основными недостатками являются то, что системы разбрызгивания ограничены:

- Малые размеры корпуса

- Масло не фильтруется

Смазка под давлением

Самый распространенный тип смазки рамы — это система под давлением. Масло поступает в каналы, просверленные в коленчатом валу, и проходит через главный вал и подшипники кривошипа.Система смазки под давлением состоит из компонентов, обсуждаемых далее.

Главный масляный насос

Главный масляный насос приводится в действие коленчатым валом или может иметь отдельный привод. Обычно он рассчитан на обеспечение 110% максимальной ожидаемой скорости потока. Когда для регулирования производительности используется снижение скорости, необходимо следить за тем, чтобы этот насос обеспечивал адекватную смазку при минимальной рабочей скорости.

Вспомогательный насос (опция)

Вспомогательный насос предназначен для поддержки основного насоса.Вспомогательный насос обычно приводится в действие электродвигателем и предназначен для автоматического запуска, когда давление подачи масла падает ниже заданного уровня.

Насос предварительной смазки (опция)

Насос предварительной смазки подает масло к подшипникам перед запуском компрессора. Это гарантирует, что подшипники не будут сухими при запуске. Поскольку эта функция обеспечивается вспомогательным насосом, насос предварительной смазки требуется только в том случае, если в системе нет вспомогательного насоса.

Масляный радиатор

Маслоохладитель гарантирует, что температура масла, подаваемого в подшипники, не превышает максимального значения, необходимого для защиты подшипников от износа.Типичная максимальная температура подаваемого масла составляет 120 ° F. Охлаждающая вода рубашки охлаждения в кожухотрубном теплообменнике часто используется для охлаждения смазочного масла.

Фильтры масляные

Масляные фильтры защищают подшипники, удаляя твердые частицы из смазочного масла. Некоторые системы оснащены двойными полнопоточными масляными фильтрами с передаточными клапанами. Передаточные клапаны позволяют переключаться с одного фильтра на другой, так что фильтры можно очищать, не останавливая компрессор.

Накладной бак

Верхний бак подает масло к подшипникам, если насос выходит из строя.Масло из верхнего бака под действием силы тяжести подается к подшипникам. Размер бака должен обеспечивать подачу масла до полного отключения компрессора. Бак обычно снабжен указателем уровня.

Бак обычно снабжен указателем уровня.

Трубопровод